A pirâmide da automação industrial surge como um modelo ilustrativo importante, dividido em cinco níveis de controle, desde o chão de fábrica até o gerenciamento corporativo.

Pirâmide da automação industrial: o que é e como ela está sendo modificada pela indústria 5.0

Quando falamos de automação industrial, torna-se fundamental a compreensão dos mecanismos de controle e gerenciamento para otimizar os processos produtivos. Nesse contexto, a pirâmide da automação industrial surge como um modelo ilustrativo importante, dividido em cinco níveis de controle, desde o chão de fábrica até o gerenciamento corporativo.

Quer entender melhor? Então continue a leitura e confira:

- O que é a piramide da automação industrial?

- Níveis da pirâmide da automação industrial

- A transformação pela indústria 5.0

- Impacto da indústria 5.0 na pirâmide de automação industrial

- Quais áreas a automação industrial engloba?

O que é a piramide da automação industrial?

Como dissemos anteriormente, a pirâmide da automação industrial é um modelo visual que organiza e ilustra de forma hierárquica os níveis de controle e trabalho existentes na indústria e suas relações.

Níveis da pirâmide da automação industrial

Nível 1: Dispositivos de campo

Na base da pirâmide, encontramos os dispositivos de campo, que incluem instrumentos de medição e atuadores. Este é o ponto de partida, onde as máquinas e componentes da planta operam.

Equipamentos como sensores, transmissores e atuadores formam a espinha dorsal do controle automático distribuído, essencial para a aquisição de dados e controle manual no chão de fábrica.

Nível 2: Controle do processo

Subindo para o segundo nível, temos os equipamentos responsáveis pelo controle automático centralizado das atividades de planta, como o Controlador Lógico Programável (CLP) e o Sistema Digital de Controle Distribuído (SDCD).

Este nível facilita uma comunicação intensiva entre dispositivos inteligentes, permitindo a execução das diretrizes de automação do sistema de controle.

- Leia também: Equipamentos industriais: principais tipos e como escolher

Nível 3: Supervisão e monitoramento

No terceiro nível, ocorre a supervisão dos processos produtivos. Aqui, bancos de dados armazenam informações importantes sobre a qualidade da produção, relatórios e estatísticas.

Sistemas supervisórios integram e compartilham estas informações com os níveis administrativos superiores, utilizando dados do processo para otimização da produtividade.

Nível 4: Gerenciamento da planta industrial

Responsável pelo planejamento e programação da planta, o nível 4 foca no controle e logística de suprimentos, além de compartilhar informações corporativas, especialmente para as áreas de vendas e gestão financeira.

A tecnologia avançada permite uma gestão eficiente dos recursos da planta.

Nível 5: Administração de recursos e gestão financeira

No topo da pirâmide, encontramos a administração dos recursos financeiros da empresa.

Este nível utiliza softwares especializados em gestão de vendas, financeira e Business Intelligence, necessitando de alta confiabilidade, capacidade de memória e processamento, além de segurança rigorosa para proteger os dados corporativos.

- Leia também: Segurança industrial: entenda a importância para o trabalho na indústria

A transformação pela Indústria 5.0

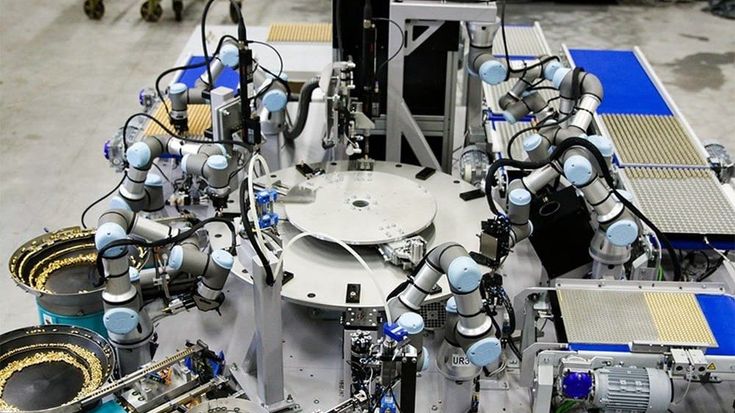

A transição para a Indústria 5.0 representa um marco na automação industrial, promovendo a integração entre as habilidades cognitivas humanas e a precisão robótica. Esta evolução busca superar os limites da automação para entregar produtos e serviços mais completos e personalizados, alinhados às necessidades específicas dos clientes.

A Indústria 5.0 não apenas melhora a produtividade e a consistência dos processos, mas também potencializa a criatividade e a inovação, permitindo o desenvolvimento de produtos centrados nas pessoas e a ampliação de habilidades profissionais especializadas.

Impacto da indústria 5.0 na pirâmide de automação industrial

A introdução da Indústria 5.0 está modificando profundamente a pirâmide da automação industrial. A maior integração entre os níveis, especialmente entre o chão de fábrica e os níveis de gerenciamento, reflete a colaboração mais estreita entre humanos e máquinas.

Além disso, a capacidade de personalização e a adaptabilidade dos processos produtivos estão se tornando características centrais, deslocando o foco da quantidade para a qualidade e relevância dos dados e informações gerados em todos os níveis da pirâmide.

Essa evolução destaca a importância de sistemas altamente adaptáveis e flexíveis, capazes de se ajustar às necessidades individuais dos clientes e às demandas de um mercado em constante mudança.

A Indústria 5.0, portanto, não apenas altera a forma como os diferentes níveis da pirâmide interagem entre si, mas também redefine o próprio conceito de automação industrial, enfatizando a personalização, a eficiência e a colaboração humano-robô.

- Leia também: Robôs colaborativos inauguram a Indústria 5.0

Quais áreas a automação industrial engloba?

A automação industrial é uma disciplina multifacetada que se apoia em várias áreas da tecnologia e da engenharia para desenvolver e implementar sistemas que automatizam processos industriais.

As principais áreas que contribuem para a automação industrial são a computação, a mecânica, a eletrônica e os sistemas de controle. Saiba mais sobre elas:

1. Computação

A computação é essencial para a automação industrial, pois fornece a base para o desenvolvimento de software e algoritmos que controlam máquinas e processos. Isso inclui a programação de Controladores Lógicos Programáveis (CLPs), a criação de Interfaces Homem-Máquina (IHMs), a implementação de sistemas de supervisão e aquisição de dados (SCADA), e o desenvolvimento de sistemas de informação para o gerenciamento da produção.

A computação também é fundamental para o processamento de dados em tempo real, permitindo a análise e a tomada de decisões automatizadas baseadas em informações coletadas de sensores e atuadores.

2. Mecânica

A mecânica é a espinha dorsal da automação industrial no que diz respeito ao design, construção e manutenção de máquinas e estruturas físicas usadas nos processos de produção.

Engenheiros mecânicos desenvolvem soluções para movimentação de materiais, sistemas de embalagem, montagem automatizada e robótica. Eles trabalham na concepção de componentes mecânicos, como engrenagens, correias, sistemas pneumáticos e hidráulicos, todos vitais para a operação suave e eficiente de sistemas automatizados.

3. Eletrônica

A eletrônica fornece os componentes e sistemas necessários para controlar as máquinas e processar sinais em sistemas automatizados. Isso inclui o desenvolvimento e a aplicação de circuitos eletrônicos, sensores, atuadores, sistemas de visão computacional e dispositivos de comunicação.

A eletrônica é fundamental para converter sinais físicos e químicos de processos industriais em dados que podem ser processados por controladores e computadores, além de ativar mecanismos de resposta em equipamentos.

4. Sistemas de controle

Os sistemas de controle são o coração da automação industrial, integrando princípios da computação, mecânica e eletrônica para controlar automaticamente processos industriais.

Eles envolvem a aplicação de teorias de controle e algoritmos para desenvolver sistemas que possam monitorar e ajustar as operações de máquinas e processos com mínima intervenção humana. Isso inclui o controle de variáveis como temperatura, pressão, velocidade e posição, para manter os processos dentro dos parâmetros desejados, garantindo eficiência, qualidade e segurança.

A interação e integração dessas áreas são fundamentais para o sucesso da automação industrial.

A convergência entre computação, mecânica, eletrônica e sistemas de controle possibilita a criação de sistemas complexos capazes de realizar tarefas com precisão e eficiência superiores, marcando uma evolução significativa na maneira como os produtos são fabricados e os serviços são prestados nas indústrias modernas.

- Leia também: Como escolher uma empresa de automação industrial robótica?

- Universal Robots Brasil

- Rua José Versolato, nº 111

- 09750-730 São Bernardo do Campo - SP