Una de las grandes ventajas de contar con un ecosistema de ingenierías y fabricantes en torno a los cobots es que nunca dejamos de explorar los horizontes de la robótica colaborativa. La mezcla de creatividad, ingenio, experiencia y orientación al cliente de nuestros partners ha dado lugar a numerosas aplicaciones de brazos robóticos de las que hoy se beneficia toda la industria. En el post de hoy queremos mostraros algunos de los avances más innovadores y sorprendentes que nuestros clientes están descubriendo (o redescubriendo) en ferias y eventos sectoriales este 2022.

Las 10 aplicaciones de brazos robóticos que hoy os presentamos muestran por un lado la versatilidad de los cobots, que pueden “hablar en el mismo idioma” que casi cualquier otra tecnología industrial para aumentar sus capacidades de forma exponencial. Y, por otro lado, ponen de manifiesto la importancia para las empresas de consultar con especialistas, porque, muy posiblemente, la solución a sus carencias ya exista. ¿Empezamos?

1. Cobots que hacen mímica

Tal y como suena. El Mimic Kit de Nordbo Robotics captura los movimientos que realiza un operario con un joystick dentro de un campo electromagnético, para que el brazo robótico los reproduzca en tiempo real o los memorice para repetirlos una y otra vez cuando el usuario se lo indique. Partiendo de esta base, es posible realizar cualquier ajuste de velocidad, ruta, trayectoria o plano. La colaboración entre humano y robot nunca había sido tan fácil, precisa e intuitiva.

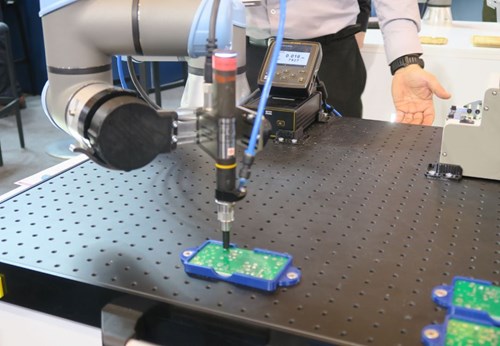

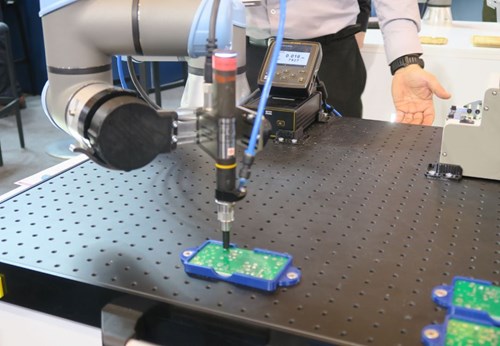

2. Donde hay patrón, hay repetición

Una de las aplicaciones de brazos robóticos más comunes, a la par que exigentes, es la del atornillado. Requiere una precisión milimétrica en aspectos como la fuerza aplicada o el ángulo. Nuestro integrador certificado WECOBOTS ha creado una solución de atornillado a medida que funciona a partir de una pieza máster. Después de grabar los movimientos en dicho patrón, la aplicación los replica en las siguientes piezas para conseguir la máxima eficiencia y repetibilidad. Cualquier cambio se puede integrar aplicándolo primero en la pieza máster.

3. Ordenando el caos con una aplicación de bin picking

Nuestro partner BitMetrics ha creado una solución de visión e inteligencia artificial para procesos de pick and place y bin picking que puede poner orden en el caos, nada más y nada menos. La aplicación es capaz de reconocer objetos en entornos caóticos, incluso cuando son objetos brillantes, orgánicos o irregulares, o cuando están colocados al revés o superpuestos. Después los clasifica en función de cada aplicación y genera una nube de puntos para indicarle al cobot por dónde debe coger cada artículo para garantizar el éxito del proceso.

4. Escaneado en 3D para inspeccionar todos los ángulos

Vector Cero Metrología nos propone multiplicar la potencia de las aplicaciones de brazos robóticos en el control de calidad. TrackScan es un sistema de escaneado en 3D de Scantech para hacer mediciones dinámicas y precisas de alta calidad y sin marcadores. Se compone de once láseres azules cruzados para digitalizar incluso piezas oscuras y brillantes, así como ángulos muertos. Gracias al cobot UR5, el sistema puede realizar la medición repetitiva de piezas en una línea industrial, por ejemplo, en automoción, aeronáutica o electrodomésticos.

5. Escanear y recoger

Sin salir del ámbito de la visión artificial, nuestro distribuidor ATX Robotics, división de Aritex, mostró en Advanced Factories una estación de bin picking que consta de un brazo robótico UR10e con capacidad para 12,5 kg, una pinza magnética, un cargador de herramientas y un equipo de visión 3D. Este escanea las piezas y envía al cobot la trayectoria que tiene que efectuar para recogerlas en caótico y dejarlas en una posición fija. El proceso queda reflejado en una pantalla en tiempo real para facilitar la interacción con el operario.

6. Soldar con facilidad y calidad

El URCap Synerbot Welding Technology de Gala Gar permite integrar la soldadura en la programación de los cobots UR de forma sencilla, dando a cada punto de soldadura un valor específico. Gracias a una altura y velocidad constantes, las aplicaciones de brazos robóticos provistos de esta tecnología pueden garantizar una producción de piezas controlada, tanto en calidad como en tiempos. De este modo, los resultados son repetibles y la productividad puede multiplicarse hasta por cuatro.

7. Líneas de montaje dinámicas y adaptativas

Prolynk es una plataforma adaptativa que hace circular los elementos que hay que montar de una estación a otra de la línea de montaje. Al contrario que la habitual arquitectura secuencial de las cadenas de producción, Prolynk posibilita intercalar nuevos pasos, modificar el orden y hacer crecer la línea en función de las necesidades y de la demanda. A través del software de Prolynk y de un PLC, es posible gestionar el tráfico entre estaciones e indicarle a los cobots instalados en ellas qué tarea tienen que desempeñar. La solución destaca por ser compacta y abierta. La incorporación de aplicaciones de brazos robóticos añade, además, la posibilidad de combinar los trabajos automáticos y los manuales de forma segura para el empleado.

8. Aplicaciones de brazos robóticos que no paran quietas

Los brazos robóticos trabajando siempre en el mismo lugar son cosa del pasado. Su ligereza permite trasladarlos a distintas estaciones de una fábrica. Pero no es solo eso. El trabajado de partners como Robotnik ha hecho que hoy en día integrar un brazo robótico con una plataforma móvil sea fácil, rápido y fiable. Así es como los manipuladores móviles como RB-KAIROS+ están ampliando el área de trabajo de los cobots. Un mismo equipo puede desplazarse para realizar distintas tareas en puntos diversos, la cual cosa aumenta la capacidad, rentabilidad y productividad del cobot. La movilidad es un atributo muy beneficioso para empresas que tienen que atender una demanda volátil. Por eso ya es habitual ver manipuladores móviles en almacenes y fábricas, llevando a cabo tareas de pick and place, alimentación de piezas, embalaje, atornillado de piezas grandes, etc.

9. Robots con tolerancia al cambio

Una vez inviertes en un robot, el robot no puede parar. Esta máxima ha llevado a WECOBOTS a desarrollar aplicaciones de brazos robóticos como la de alimentación de una máquina plegadora en la que la facilidad de uso y la versatilidad son la máxima prioridad. Las máquinas de la ingeniería suelen incorporar sistemas de cambio de herramienta rápido para adaptarlas a nuevas referencias. Cambiar el tipo de garra es tan fácil como desbloquear una brida, sacar la herramienta y colocar el nuevo efector final. Además, el cobot está codificado para empezar a trabajar solo cuando tenga la garra adecuada para la tarea en cuestión, limitando así la posibilidad de errores humanos.

10. Paletizador colaborativo para producciones mixtas

De la mano de Binder nos llega un paletizador colaborativo, compacto y amigable para personas sin conocimientos de programación, que puede cargar cajas de hasta 11 kilos. Con dos zonas de aire comprimido y una cinta de recepción óptimas para definir los puntos de picking, la aplicación está diseñada para empresas con producciones mixtas, multitud de referencias o productos estacionales, por lo que la flexibilidad es su principal valor.