Sfruttare il sensore forza/coppia e la ripetibilità dei cobot per applicazioni di assemblaggio di successo

L’assemblaggio è uno dei task più complessi da automatizzare. Chiama in causa elevati standard di precisione e ripetibilità. I robot collaborativi costituiscono una soluzione efficiente e semplice da utilizzare per l’automazione di questa fase.

I cobot Universal Robots coprono una gamma di payload che spazia da 3 a 16 kg e possono operare in un’area di lavoro sferica (con 6 gradi libertà) che va dai 500 mm al 1,3 metri di raggio, consentendo di automatizzare una vasta gamma di applicazioni di assemblaggio e avvitatura.

Fra i principali vantaggi che possono garantire in questa fase vi sono:

- Ripetibilità (+/- 0,03 m per i modelli UR3e e UR5e) e +/-0,05 mm per i modelli più grandi (UR10e e UR16e) che consente di esprimere grande precisione.

- Flessibilità: la semplicità di programmazione consente di applicarli su modelli produttivi con bassi volumi e alto mix produttivo. La presenza di template di assemblaggio precaricati rende inoltre estremamente rapido settare le principali applicazioni.

- Aumento della qualità e coerenza del processo, anche grazie alla possibilità di calibrare con estrema precisione la forza e la coppia applicate nelle operazioni di assemblaggio e avvitatura

- Ingombro contenuto: il modello più grande ha un ingombro alla base di appena 19 cm. Questo permette di installare i cobot anche in condizioni di elevata saturazione del layout e nei pressi delle macchine di produzione.

- Lightweight: i cobot UR non superano i 30 kg di peso. Questo consente di spostarli con agilità da un’area di produzione a un’altra e di installarli secondo ogni orientamento: a tavolo, a parete e a soffitto.

- Riduzione del tempo ciclo: i cobot possono operare con continuità e a velocità costanti, riducendo il tempo necessario all’esecuzione di task specifici

- Ergonomia: l’automazione di task che includono movimenti ripetuti in posizioni scomode o nei pressi di superficie potenzialmente pericolose (come avvitature e assemblaggi su lamiere taglienti) riduce il tasso di infortuni e migliora le condizioni di lavoro.

- ROI rapido: il ritorno d’investimento garantito dai cobot Universal Robots è tra i più rapidi del settore. In media sono necessari appena 12 mesi per ammortare l’investimento, ma vi sono stati casi in cui il pareggio è stato raggiunto in tempi molto più brevi (34 giorni).

- Consumi elettrici ridotti: i cobot garantiscono consumi molto bassi (il modello più grande alla massima potenza assorbe 585 watt, contro i 1800 assorbiti in media da un asciugacapelli elettrico professionale) e possono venir alimentati anche con corrente a 220V di tensione.

Come funziona l’automazione dell’assemblaggio E DELL'AVVITATURA?

Dare vita ad applicazioni di assemblaggio e avvitatura è molto semplice con i cobot Universal Robots.

Il set up necessario a dare vita a un’applicazione tipica è piuttosto snello e semplici da implementare. La configurazione tipica prevede un avvitatore integrato alla flangia sul polso del robot, il cui controllo è mediato da una centralina. A questa installazione di base si possono aggiungere ulteriori elementi, come feeder per alimentare automaticamente l’applicazione.

I cobot UR sono dotati di un sensore forza/coppia integrato al polso che consente di ottenere diversi vantaggi. Il cobot grazie a esso regola con precisione la coppia erogata in un serraggio, garantendo giunzioni precise senza danneggiare né le teste né la filettatura delle viti e dei bulloni. Inoltre il sensore consente al cobot di “sentire” con cedevolezza le superfici eseguendo quindi operazioni di ricerca foro, ponendo un pezzo in battuta con assoluta precisione, inserendo componenti dalle geometrie complesse (come ruote dentate) all’interno di ingranaggi altrettanto complessi. Il cobot registra la resistenza opposta dal pezzo e lo ruota con cedevolezza fino al conseguimento della posizione di inserimento corretta.

La possibilità di sfruttare i template di programmazione preimpostati, così come di sviluppare proprie routine di assemblaggio tramite il supporto dell’Application Builder, rende la fase di programmazione molto semplice. Attraverso l’interfaccia intuitiva del teach pendant l’utilizzatore può impostare parametri di successo ed errore dell’applicazione (come il raggiungimento di specifiche coppie di serraggio) innalzando così la qualità complessiva del processo.

Esempi di successo:

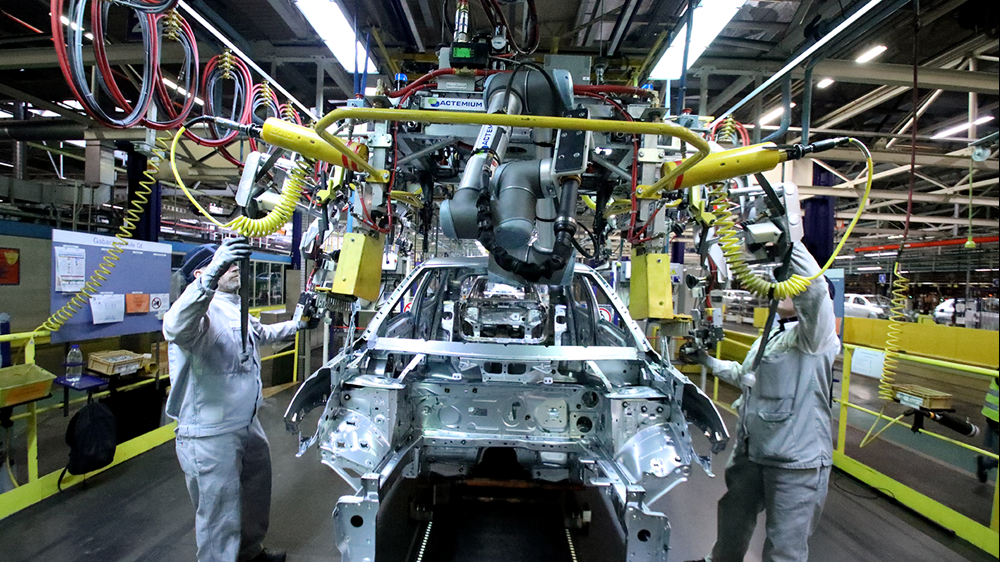

- PSA. L’azienda francese, colosso dell’automotive, ha automatizzato questa fase nel proprio stabilimento di Sochaux. I cobot sono integrati a bordo di un telaio che viene calato sulla scocca in movimento. Il cobot, al raggiungimento della posizione, si attiva eseguendo l’avvitatura di 3 bulloni nella parte inferiore destra e 3 in quella sinistra. Gli operatori nel frattempo eseguono altre attività sulla scocca in totale sicurezza.

- BAJAJ: uno dei più grandi produttori al mondo di motocicli ha integrato i cobot lungo le proprie linee di assemblaggio garantendo precisione, ripetibilità e alti standard qualitativi nell’assemblaggio di diversi componenti, dalle ruote ai motori.

- NISSAN: ha sfruttato appieno il vantaggio dei cobot per alleviare il carico di lavoro sulla propria manodopera e migliorare la fase di assemblaggio del motore. I robot sono stati inizialmente introdotti per allentare i bulloni sulle staffe delle camme della testata

Vuoi scoprire di più? Contatta i nostri tecnici e prenota gratuitamente una demo presso la tua azienda. Potrai toccare con mano le potenzialità offerte dai cobot per i tuoi processi di automazione.