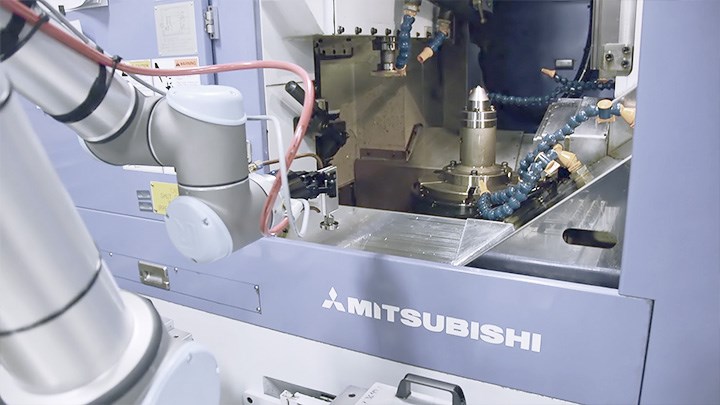

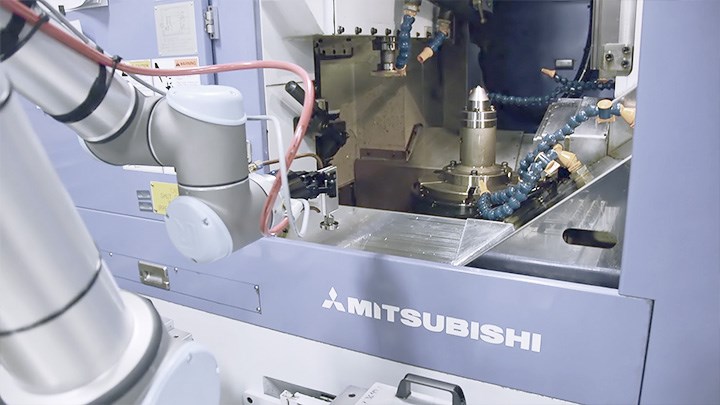

L'automazione e l'asservimento delle macchine a controllo numerico generano efficienza e liberano preziose risorse da dedicare a operazioni molto più strategiche.

Il settore delle lavorazioni meccaniche si trova a dover sostenere dei ritmi tali per cui anche i tempi cosiddetti accessori – quelli necessari ad esempio alle operazioni di carico e scarico delle macchine CNC – sono sempre più influenti nel computo delle prestazioni complessive. In questo scenario le aziende sono alla ricerca di soluzioni di facile e rapida integrazione per ottimizzare questi tempi riducendo i cicli operativi. La robotica collaborativa, integrata e asservita alle apparecchiature del settore, è una valida soluzione.

Per almeno tre motivi:

- Rende più efficienti i tempi ciclo, incrementando la produttività complessiva

- Ottimizza le prestazioni della macchina settando un ritmo preciso e regolare

- Permette un esercizio non presidiato delle operazioni e il conseguente ricollocamento della forza lavoro su attività a maggiore valore aggiunto.

Ancora più precisione

Le macchine CNC, se adeguatamente attrezzate, riescono a garantire lavorazioni precisissime.

La lavorazione su 5 assi, pur garantendo operazioni più accurate nella rifinitura dell’oggetto include però alcune piccole percentuali di errore, ascrivibili il più delle volte all’intervento umano. Se infatti è vero che la macchina è in grado di operare su più assi di movimento, riducendo drasticamente i posaggi del pezzo in lavorazione, è altrettanto vero che questo vantaggio non si applica - ad esempio - al fondo del pezzo stesso, che va quindi riposizionato per essere fresato o tornito. In questa fase del processo può annidarsi l’errore. Infatti ogni volta che si riposiziona il pezzo su un’attrezzatura, si rischia di incorrere in piccoli errori di azzeramento. Applicare un robot collaborativo in questa fase, con un’applicazione di asservimento macchina, riduce molto questa possibilità.

Il cobot è in grado infatti di esprimere una ripetibilità tale (0,03 millimetri) che può generare un risparmio effettivo, sia in termini di tempo per la lavorazione, che di denaro, riducendo il numero di pezzi che possono risultare difettosi, aumentando la qualità complessiva della lavorazione.

Questo è uno dei motivi per cui le aziende, pur se “provate” economicamente dall’acquisto di una costosa macchina CNC a 5 assi, dovrebbero prendere in considerazione la possibilità di integrare al suo fianco un cobot: si aumenta l’efficienza complessiva del processo e si riducono i tempi di ritorno dell’investimento della CNC stessa.

Con il supporto di un’automazione collaborativa, infatti, possono aumentare le ore di lavorazione della macchina, riducendone proporzionalmente il ROI.

Automatizzare le operazioni di carico e scarico, inoltre, è decisamente più economico che ampliare il parco macchine per far fronte a mutate esigenze di produzione (leggete ad esempio l’esperienza di RSS Manufacturing, alle prese con l’annoso dilemma: nuova CNC o cobot?, o di PLC Industries per avere un esempio concreto di come piccole aziende abbiano applicato i robot collaborativi alle macchine CNC ottenendo un aumento di produttività ed efficienza).

Perché la flessibilità è importante

Un altro dei motivi per cui le aziende dovrebbero prendere in considerazione le automazioni con robot collaborativo in asservimento, è la versatilità che i cobot sono in grado di garantire. Poniamo il caso che una stessa azienda del settore della lavorazione dei metalli sia dotata di più macchine CNC. Occorre un’automazione diversa per ciascuna di esse? No. I robot collaborativi UR sono in grado di asservire anche più macchine contemporaneamente (come ben testimonia l’esperienza di PLC Industries).

Non solo, compatibilmente con le esigenze di produzione, è possibile asservire anche tipologie di macchine diverse. I cobot possono infatti memorizzare programmi ricorrenti, che è possibile lanciare in pochi secondi. Sono pratici e maneggevoli e possono essere spostati e automatizzare diverse tipologie di macchine in aree distanti nel layout.

In sostanza: se l’azienda non ha più la necessità di produrre per tornitura, per mutate esigenze di mercato, ma ricorre invece allo stampaggio plastico (oppure necessita di automatizzare una fase del tutto nuova, come ad esempio il fine linea) il cobot è una valida risposta. Semplice da programmare e integrabile in modalità plug&play con una grande varietà di end effector che rendono possibile svolgere – con lo stesso robot – decine di applicazioni diverse.

AAA bravo operatore cercasi

Un altro dubbio che spesso blocca i responsabili operation è: perché far fare a una macchina ciò che è in grado di fare un operatore?

Innanzitutto, come detto poco sopra, anche il più esperto operatore CNC può commettere un errore di posa e generare un difetto nel pezzo in lavorazione. In secondo luogo bisogna considerare un altro aspetto: gli operatori esperti sono merce rara, difficili da trovare e ancor più da trattenere. D’altronde perché applicare un addetto esperto e specializzato in operazioni routinarie e noiose? Perché non automatizzare la routine e lasciare che l’uomo intervenga in quella fase del processo che richiede le sue qualità migliori: analisi, giudizio, problem solving?

In questo è necessario essere chiari: i cobot non sono in alcun modo una minaccia all’occupazione. Una macchina a controllo numerico (per la sua stessa natura di centro di calcolo controllato digitalmente e quindi privo di margine di controllo in caso di imprevisti) avrà sempre bisogno di un addetto che la azioni. Ma riteniamo sia meglio che quest’ultimo si dedichi alla generale supervisione del processo, alla soluzione degli imprevisti, piuttosto che al carico-scarico della macchina.

Poche altre applicazioni come l’asservimento macchine mettono in luce tutte le potenzialità di un braccio robotico collaborativo. Asservire una pressa e lavorare in tandem con una macchina CNC sono operazioni noiose e ripetitive per gli operatori. I cobot però, grazie alle loro specifiche caratteristiche, sono in grado di svolgere alla perfezione questi compiti incrementando l’efficienza dei cicli produttivi.

La facilità di programmazione che li caratterizza, il movimento su sei assi e le funzioni di sicurezza, consentono di incrementare l’efficienza di una macchina (fresa, tornio o pressa) che è già in possesso dell’azienda incrementandone la capacità produttiva, ottimizzando le operazioni di carico e scarico, fresatura, tornitura, ecc.

Precisione e ripetibilità

L’asservimento macchine è una procedura che richiede precisione millimetrica e coordinazione fra due (o più) macchine. È necessario quindi, se si vuole preservare l’efficienza del ciclo produttivo, che il robot servente presenti caratteristiche di ripetibilità elevate. I robot collaborativi UR hanno una ripetibilità che spazia da 0,03 a 0,05 millimetri, introdotta dalla e-Series.

Safety native = spazio risparmiato

Una condizione che si registra con frequenza (e non solo nelle operazioni di asservimento macchina) è la ristrettezza degli spazi a disposizione. Le postazioni di fronte alle presse, ai torni, alle macchine CNC, sono spesso limitate, confinate in spazi in cui interagiscono anche gli operatori. In condizioni come queste è molto spesso semplicemente impossibile automatizzare i processi con la robotica tradizionale, che necessita di barriere di protezione, spazi ampi (e segregati ad altre attività), costose modifiche al layout produttivo.

I cobot sono una soluzione economica, efficiente e sicura a questo problema. I bracci robotici di Universal Robots, previa analisi dei rischi, operano infatti senza il bisogno di barriere di protezione intorno in oltre l’85% dei casi applicativi.

Le misure di sicurezza integrate nei cobot consentono al braccio robotico di operare anche in prossimità di operatori. Se il robot dedito all’asservimento macchine entra in contatto con una persona, le safety native arrestano il movimento del braccio collaborativo. Oppure è possibile impostare dei piani di movimento per cui il robot non oltrepasserà mai una certa porzione di spazio invadendo l’area dell’operatore. Oppure ancora è possibile interfacciare il cobot con sensori esterni in modo che rilevino la presenza dell’addetto e rallentino il movimento del cobot. Altri sistemi includono led e segnalatori che comunichino visivamente all’addetto che il cobot è operativo. La collaboratività permette di gestire al meglio lo spazio a disposizione e l’applicazione stessa, ottimizzandone i parametri con una corretta e sicura suddivisione dei ruoli al suo interno.

Fra le novità introdotte dalla e-Series vi sono altre 2 impostazioni di sicurezza (siamo a un totale di 17) che consentono di personalizzare tempo e distanza di arresto: con i cobot Universal Robots l’asservimento macchine è non solo più efficiente, ma incredibilmente più sicuro.

I cobot UR, soluzione a portata di PMI

Un cobot UR non è un investimento bloccato nel tempo, ma uno strumento agile in grado di rispondere con prontezza alla varie esigenze di aziende di ogni dimensioni e crescere insieme ad esse. Garantire flessibilità non vuol dire infatti soltanto gestire la variabilità delle condizioni presenti, ma anche garantirsi la possibilità di farlo in futuro. Grazie a un ecosistema di soluzioni plug and play completo e agli strumenti formativi offerti gratuitamente, come l’Academy e i webinar, dotarsi di un cobot significa avvalersi di un’automazione multi purpose, in grado di far fronte a molti, diversi task produttivi.

Le soluzioni e gli end effector proposti da UR comprendono molte soluzioni dedicate al machine tending che possono essere rapidamente installate. Così come all’asservimento macchine è dedicata una delle funzioni del tool di programmazione rapida offerto da Universal Robots, l’application builder, che guida passo dopo passo l’operatore nell’impostare le più comuni operazioni produttive.

La parola alle aziende

Bajaj Auto Ltd ha implementato i cobot UR come soluzione standardizzata per tutte le esigenze funzionali. Numerosi processi, quali la gestione dei materiali e l’asservimento macchine, sono stati gestiti in maniera collaborativa dai robot collaborativi e dai dipendenti della Bajaj.

Drilling, piccola azienda modenese specializzata nella foratura profonda conto terzi, ha installato un cobot UR10 fronte macchina o, per meglio dire, ha allestito la stazione di lavoro del robot collaborativo Universal Robots affinchè questo possa operare – quando serve – di fronte al centro di lavoro, ma possa anche essere agevolmente spostato con un carrello sia ad altre attività nel reparto produttivo, sia per agevolare le attività di attrezzaggio e manutenzione del centro di lavoro.

BJ Gear, un leader mondiale nella produzione di soluzioni per ingranaggi, ha implementato due robot UR 5 in asservimento ai vecchi macchinari nella produzione dell'azienda. Un robot ha completamente automatizzato il processo di sbavatura e stampaggio di ruote dentate e lavorati finiti per il successivo assemblaggio. L'altro è multifunzionale e aziona tre macchinari contemporaneamente - un tornio, una fresa e un impianto di lavaggio - permettendo alla BJ-Gear di produrre 100 pezzi alla volta senza intervento umano.

All Axis Machining è un classico esempio di come la robotica collaborativa possa persino revampare una vecchia macchina a controllo numerico ottimizzandone produttività e prolungandone il ciclo vita. L’azienda statunitense infatti cercava con difficoltà di automatizzare il funzionamento dei suoi vecchi macchinari, incontrando costanti difficoltà con le automazioni di tipo tradizionale. Quando All Axis ha scoperto la piattaforma Universal Robots, è stata rapidamente in grado di automatizzare sei diverse operazioni con robot collaborativi. L'implementazione ha avuto un tale successo che All Axis ha iniziato a offrire servizi di integrazione cobot UR ad altre officine meccaniche.

Scopri di più su come i cobot UR possono automatizzare i processi di asservimento macchine della tua azienda prendendo esempio dalle esperienze di aziende che li hanno già integrati.

Oppure chiedi la consulenza dei nostri esperti e prenota una dimostrazione gratuita presso la tua azienda oppure online.