La logistica di magazzino rappresenta una vera e propria sfida per le imprese e se non gestita con efficienza rischia di rallentare le operazioni, ritardare le consegne e conseguentemente avere negativa ricadute sulla redditività aziendale.

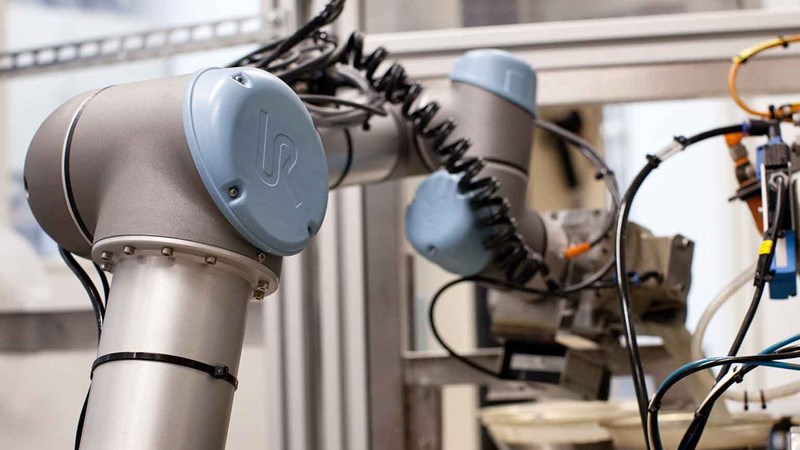

Come se non bastasse i magazzini sono spesso luoghi saturi, in cui è necessario sfruttare al massimo lo spazio a disposizione. Le automazioni che trovano collocazione in magazzino devono quindi rispondere a criteri di compattezza e flessibilità, garantire la copertura di un’area di lavoro sufficientemente ampia e di portata sufficientemente elevata. I cobot e i robot mobili sono una soluzione sempre più adottata dalle imprese per espletare la gestione dei magazzini, proprio in virtù delle loro dimensioni ridotte e della loro capacità di gestire colli diversi con pochi semplici passaggi di programmazione e commutazione dell’organo di presa.

In particolare i cobot svolgono con molta precisione i compiti di manipolazione dei prodotti, assicurando alcuni fondamentali vantaggi:

- Precisione: grazie a elevati parametri di ripetibilità e al controllo di forza, i cobot riescono a posizionare con esattezza e ripetibilità i prodotti esattamente dove devono essere collocati. Se dotati di sistemi di visione, possono poi gestire il bin picking e la presa e posizionamento alla rinfusa assicurando risultati estremamente precisi. Infine, non subiscono cali di rendimento (e di precisione) a differenza della controparte umana, che può andare incontro a errori.

- Rapidità: il concetto va spiegato. I cobot – se operativi in regimi di condivisione di spazio con l’operatore – devono muoversi a velocità ridotte. Possono però operare 24/7, assicurando quindi una maggiore produttività rispetto all’esecuzione manuale del compito. Se invece il cobot opera in un’area delimitata, può muoversi alla massima velocità (del 25% più elevata sul nuovo modello UR20) ed eventualmente rallentare all’ingresso dell’operatore nel suo spazio di lavoro. Ingresso segnalato da laser, radar, scanner…

- Ergonomia: movimentare con ripetizione pesi (anche non eccessivi) può comunque avere serie ripercussioni sulla salute degli operatori, e causare infortuni muscolo scheletrici. Il che si traduce in interruzioni (o rallentamenti) della produzione. I cobot sollevano gli operatori da queste operazioni e consentono alle imprese di destinarli a operazioni a più elevato valore aggiunto.

Un ulteriore vantaggio da non sottovalutare è quello che potremo definire della “forza lavoro”. Ci sono attività che risentono pesantemente della carenza di manodopera, e quelle di magazzinaggio e in generale di movimentazione ripetuta delle merci rientrano fra queste ultime, poiché ritenute poche attrattive, faticose, ripetitive, usuranti. Ciononostante, queste attività risultano essenziali per i processi delle imprese e non possono interrompersi. I cobot risolvono il problema della carenza di personale.

Esempi applicativi

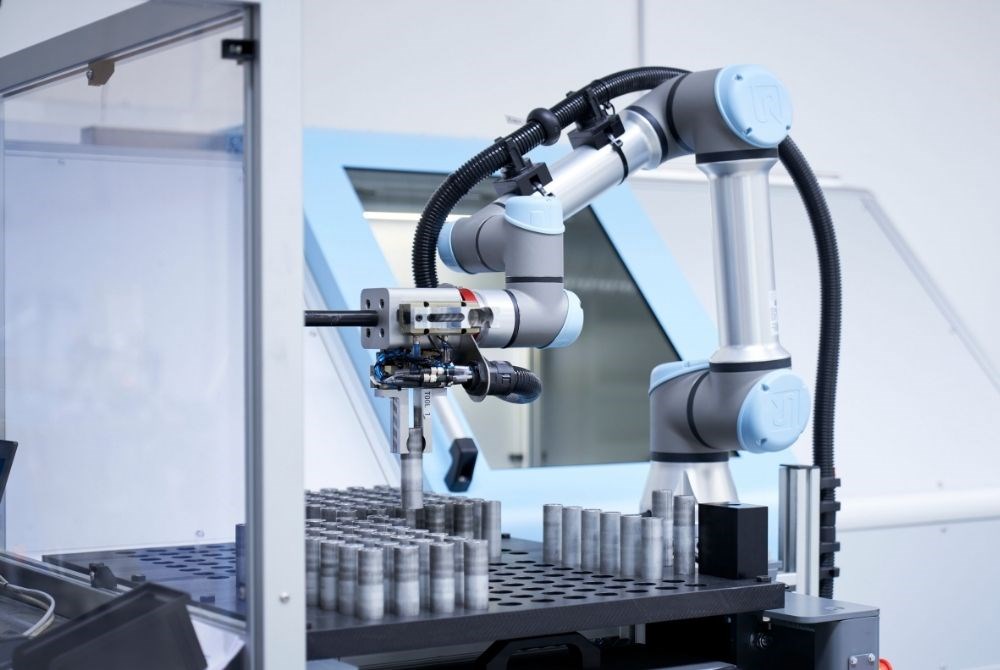

DYNAMIC GROUP

Dynamic Group è un’azienda statunitense attiva nel settore della lavorazione della plastica. Ha integrato nelle sue linee 3 cobot Universal Robots, impiegati in attività diverse, fra cui due cicli di asservimento macchina e un kitting in cui il cobot preleva un contenitore e lo posiziona su un nastro: un semplice pick&place che però tiene conto dei tempi ciclo delle altre macchine coinvolte e si svolge in maniera coordinata con esse.

Guarda il video >>

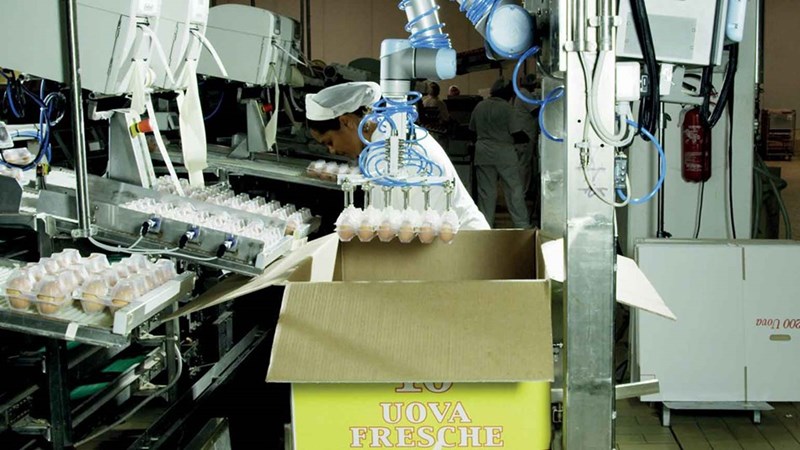

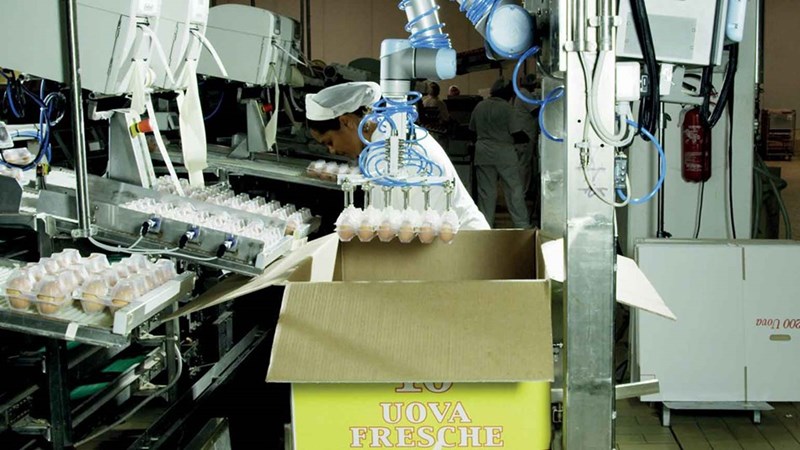

CASCINA ITALIA

Cascina Italia è un’azienda italiana attiva nel settore alimentare, un mercato particolarmente competitivo, caratterizzato dal bisogno di risposte molto rapide alla commessa. Cascina Italia ha integrato un robot collaborativo nella sua linea di confezionamento delle uova. Il cobot UR10 preleva le confezioni delle uova e le posiziona all’interno delle scatole per le fasi finali di imballaggio e packaging. Ogni giorno il cobot maneggia 1,5 milioni di uova. Installato a parete il cobot sfrutta tutto il suo sbraccio (1300 millimetri ) senza occupare porzioni di floor nel layout. Il vacuum gripper installato al polso del robot permette la manipolazione, in totale sicurezza, delle confezioni.

Guarda il video >>

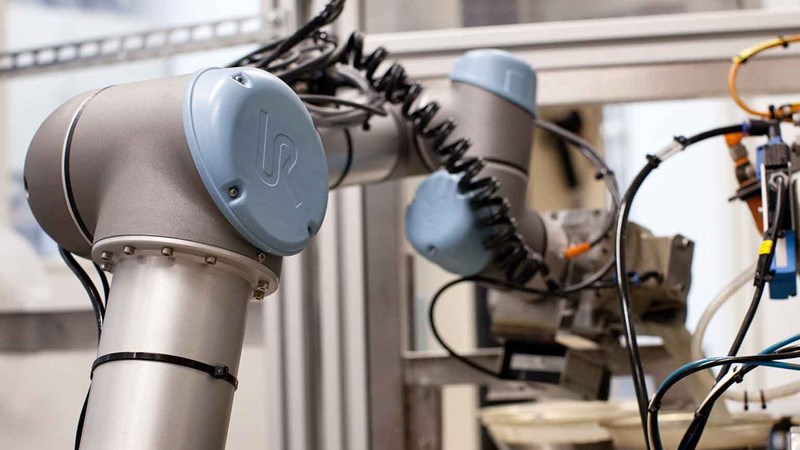

NORDIC SUGAR

Nordic Sugar è un'azienda svedese ed uno dei più importanti produttori di zucchero del Nord Europa. Ha integrato i robot collaborativi UR nelle sue linee con compiti di controllo qualità (la pesatura dei barattoli di purea di barbabietola da zucchero nella fattispecie) e di pick&place fra le bilance e i filtri per le successive fasi della lavorazione. UR5, grazie alla vasta dotazione di safety native, opera nelle strette vicinanze degli operatori, dando origine a un layout compatto e flessibile. La semplicità di programmazione del cobot infatti consente aglli addetti di Nordic Sugar di intervenire autonomamente apportando eventuali modifiche al programma del robot.

Guarda il video >>

Vuoi scoprire altri vantaggi che un'azienda può avere con i cobot? Scarica il nostro ebook: