Sono passati 105 anni dall’introduzione della catena di montaggio come procedura standard nella manifattura civile. Ai tempi di Henry Ford la robotica era un miraggio confinato nella fantasia degli scrittori di fantascienza, oggi invece i robot sono una realtà consolidata e imprescindibile nella moderna industria automobilistica, nonché uno dei motivi della sua crescita esponenziale e della diffusione dei veicoli su larga scala.

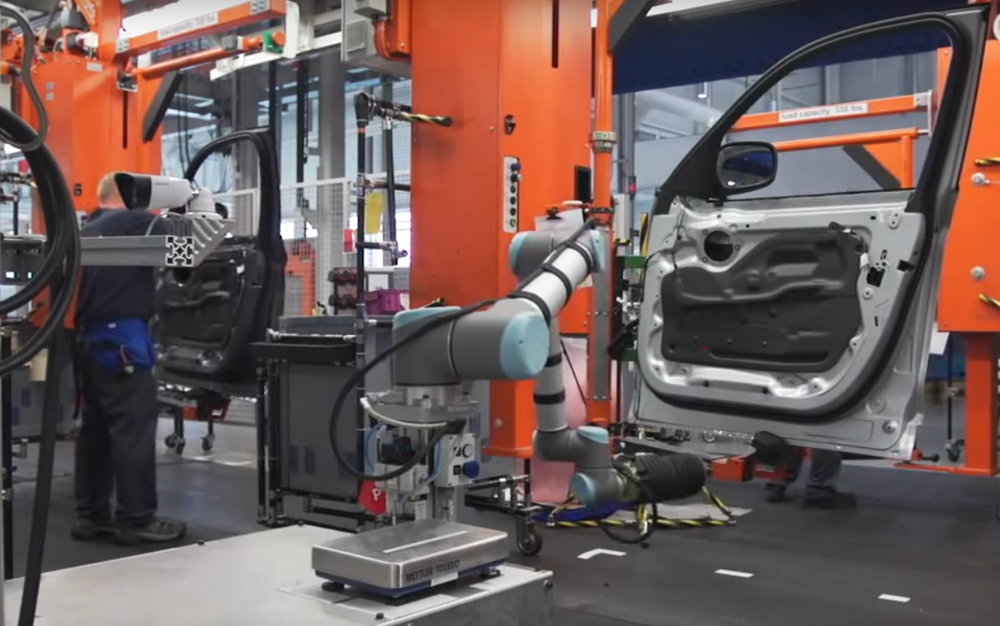

La robotica collaborativa ha impresso un’ulteriore svolta al settore dell’automotive. Negli ultimi dieci anni, da quando cioè Universal Robots ha presentato al mercato il primo modello di collaborativo, si è assistito -nelle fabbriche che li hanno adottati - all’inversione di un principio che ne aveva dominato architettura e disposizione per lungo tempo: la segregazione degli spazi.

La separazione fisica dei luoghi di lavoro in cui operano esseri umani e robot ha caratterizzato le fabbriche automatizzate dalla robotica tradizionale; oggi questa separazione è venuta meno grazie ai bracci robotici. La fabbrica “collaborativa” sperimenta quotidianamente la commistione dei luoghi di lavoro, la condivisione di aree e spazi fra uomini e cobot, e questo ha comportato per il settore automobilistico un vantaggio notevole. La possibilità per i cobot di operare a fianco dell’operatore genera efficienza, maggiore produttività, un miglior utilizzo dello spazio e delle risorse umane, applicate su attività a più alto valore aggiunto.

MAGGIORE EFFICIENZA IN MINOR TEMPO

I cobot grazie alle loro caratteristiche di elevata ripetibilità, flessibilità e precisione, ottimizzano i processi dell’industria automobilistica. L’automazione tramite bracci robotici garantisce performance produttive elevate in operazioni quali avvitatura, montaggio, incollaggio, verniciatura e molte altre.

È uno scenario sperimentato ad esempio da Continental, multinazionale spagnola che in seguito all’installazione di 6 modelli UR10 (il modello più grande fra quelli prodotti da Universal Robots: 10 kg di portata al polso, 1300 mm di sbraccio per meno di 30 kg di peso complessivo) ha sperimentato una riduzione del 50% di tempi di cambio produzione.

Continental ha scelto Universal Robots per eseguire le operazioni di gestione e validazione dei circuiti stampati nel corso del processo produttivo, un’operazione monotona e ripetitiva, prima svolta manualmente, ma che allo stesso tempo richiede precisione e delicatezza.

L’ottimizzazione del tempo ciclo e del takt time era un problema aperto anche per un’altra grande casa automobilistica, Nissan. Fra i 3200 dipendenti dell’azienda giapponese si stava registrando un complessivo invecchiamento, che rendeva difficile il rispetto degli stringenti tempi di produzione, che caratterizzano tutto il settore automotive. L’introduzione di due linee di bracci robotici collaborativi UR10 ha permesso di ripristinare il rispetto dei takt time e innalzare efficienza e qualità dell’azienda nipponica.

COBOT, PICCOLO E PRODUTTIVO

Una delle variabili che maggiormente condiziona la scelta di un’automazione robotica, è lo spazio a disposizione nel layout produttivo. Da questo punto di vista la possibilità di impiego dei robot collaborativi è inversamente proporzionale alle loro dimensioni. I robot collaborativi UR hanno ingombri talmente ridotti da permetterne l’integrazione praticamente ovunque e su una molteplicità di applicazioni diverse, senza alcuna modifica al layout produttivo.

Le 17 misure di sicurezza integrate nella e-Series rendono superflua (previa analisi del rischio) l’introduzione di barriere di sicurezza aggiuntive permettono di sfruttare al meglio lo spazio a disposizione. La carenza di spazio nel layout produttivo affliggeva anche Bajaj, terzo produttore al mondo di motocicli. L’introduzione dei bracci collaborativi di Universal Robots nelle sue linee ha permesso di automatizzare molte operazioni routinarie e faticose prima svolte manualmente. Il personale di Bajaj, composto al 50% di donne, è stato il primo a beneficiarne e l’azienda ha registrato un netto miglioramento del clima interno.

FLESSIBILI E PRONTI IN MENO DI UN’ORA

Una pressante richiesta di flessibilità viene al settore automotive, e ai suoi fornitori, dal mercato. La customizzazione di massa dei prodotti rende necessario poter rispondere con soluzioni diverse e con una pronta riorganizzazione delle linee di produzione a seconda della commessa. I cobot sono una soluzione che permette ai produttori di rispondere con flessibilità, efficienza e celerità ai cambi produttivi. Sono piccoli, sono leggeri, ma soprattutto sono flessibili.

L’ecosistema di end effector e soluzioni che costituisce la galassia UR+ permette ad un singolo robot di svolgere operazioni diverse, dal pick&place alla pallettizzazione, dall’avvitatura all’asservimento macchine. Ma è nella facilità di integrazione che sta uno dei motivi di maggior successo dei collaborativi UR. Programmare il primo task in uno dei modelli della e-Series richiede in genere, dalla scatola all’area di lavoro, meno di un’ora.

Universal Robots +, UR Academy, webinar, application builder costituiscono, insieme alla e-Series, una piattaforma collaborativa che ha nella semplicità di integrazione e programmazione la sua cifra distintiva.

e-Series è lo strumento ideale nella mani delle aziende del settore automobilistico: garantisce alte prestazioni, ripetibilità (ulteriormente abbassata a 0,03 mm), precisione e controllo, grazie al sensore Forza/Coppia integrato nativamente nel sesto asse.