La robotica ha sempre avuto come primo obiettivo quello di potenziare i processi industriali sollevando gli esseri umani dalle attività più ripetitive, faticose, potenzialmente pericolose e usuranti. Quindi il miglioramento della sicurezza nell’ambiente di lavoro è un obiettivo ampiamente presente già nella filosofia alla base della robotica.

Sicurezza e produttività devono però trovare un compromesso operativo: i grossi robot industriali tradizionali, con payload anche di centinaia di kg e cicli operativi estremamente rapidi, hanno però bisogno di barriere di recinzione per garantire l’incolumità degli addetti durante le operazioni produttive.

Garantire le necessarie misure di sicurezza nel layout produttivo è un processo complesso e spesso molto costoso, che comporta:

- Analisi della soluzione robotica in particolare e dell’ambiente in cui è installata

- Analisi dei tool che il braccio robotico monta

- Analisi del rischio dell’applicazione nel suo complesso

Il termine di questo complesso susseguirsi di analisi e valutazioni è la recinzione della cella robotica e la sua segregazione rispetto allo spazio condiviso. I riferimenti legislativi nel territorio dell’Unione Europea fanno perno sulla Direttiva 2006/42/CE, la cosiddetta “direttiva macchine”.

UNA ROBOTICA INTRINSECAMENTE SICURA

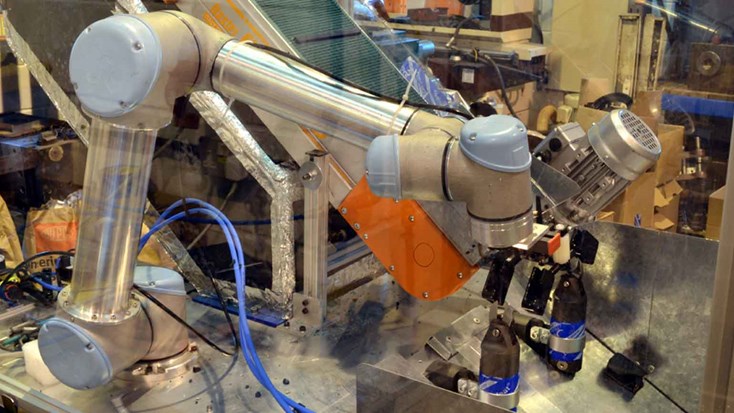

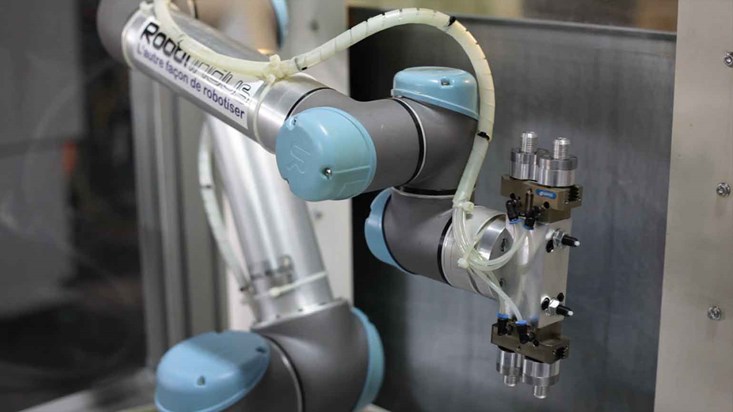

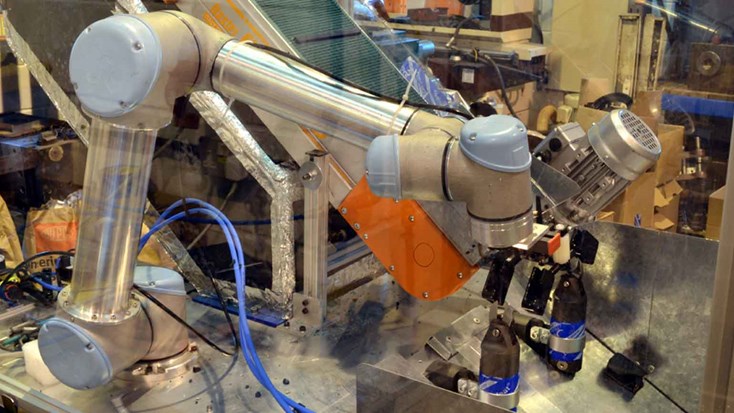

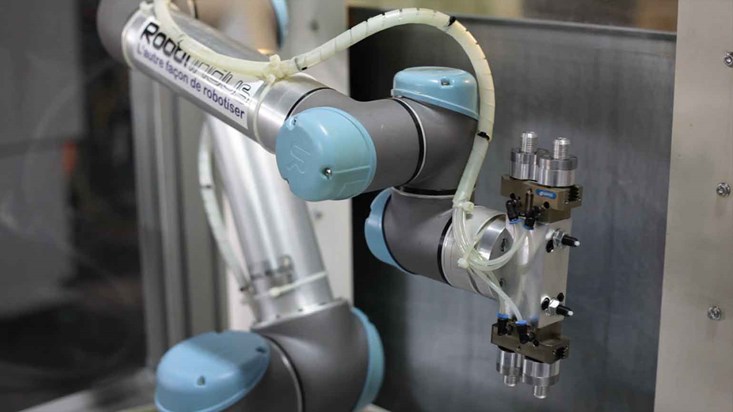

Questo scenario è stato completamente stravolto dall’ingresso in campo, fra le soluzioni di automazione, dei robot collaborativi, macchine di dimensioni contenute e con tecnologie di sicurezza così evolute da permetterne l’integrazione anche nelle immediate vicinanze degli operatori di linea.

I cobot hanno quindi incrementato la sicurezza delle lavorazioni in un duplice senso:

- Sollevando gli operatori dalle operazioni meno ergonomiche, al pari degli altri robot

- Rendendo i layout più sicuri grazie alle loro avanzate safety native, che nell’80% dei casi rendono superflua l’installazione delle barriere di recinzione.

Le misure di sicurezza nativamente integrate nella e-Series, la gamma di punta di Universal Robots, sono 17 e comprendono anche distanza e tempo di arresto personalizzabili, caratteristiche che ne permettono un’implementazione davvero flessibile e customozzata nelle aziende. Il sistema di sicurezza dei robot UR è approvato e certificato TÜV (The German Technical Inspection Association).

La sicurezza di un’applicazione collaborativa può essere ulteriormente potenziata dall’integrazione di un’ampia gamma di sensori che, delimitando l’area di lavoro, impongono al robot una serie di restrizioni aggiuntive, quali rallentamenti o persino arresti, all’ingresso dell’addetto nell’area. Ma la vera rivoluzione è data dal fatto che i cobot di per sé sono già sicuri, avendo caratteristiche di mobilità adatte alla coesistenza con gli esseri umani e sensori interni in grado di arrestarne il movimento in caso di contatto accidentale.

ALCUNI ESEMPI DI MAGGIORE SICUREZZA

Clamcleats, piccola azienda britannica di appena 10 addetti, ha integrato i cobot UR nelle operazioni di taglio e sformatura dei suoi stampati plastici. Un’operazione che esponeva i suoi operatori al rischio connesso alle alte temperature dei materiali in lavorazione. Prima dell’implementazione dei cobot l’operazione di taglio dei cordoli veniva effettuata a freddo, preservando gli addetti dal rischio di ustioni, ma rallentando il processo produttivo e rendendolo meno fluido. I cobot tagliano e sformano lo stampato ancora caldo, sollevando il personale Clamcleats dai rischi operativi ma accelerando notevolmente il processo produttivo.

BOOG, azienda che opera nel settore delle lavorazioni meccaniche, in particolare utilizzando torni e frese, ha integrato 3 cobot UR nelle operazioni di asservimento, sollevando gli operatori dal manipolare i componenti lavorati, spesso affilati e taglienti.

SFEG, azienda statunitense del settore elettronico, ha integrato 3 cobot UR nelle operazioni connesse alla lavorazioni di lastre metalliche e cavi, applicando i cobot in operazioni ripetitive e usuranti come il taglio dei cavi stessi con taglierine, attività che esponeva gli addetti a un serio rischio di sviluppare la sindrome del tunnel carpale.

Sono tutti esempi di come l’integrazione dei cobot UR nelle attività produttive renda queste ultime, non solo più efficienti, ma anche più sicure per gli addetti. Scopri di più su come rendere più efficienti e sicuri i tuoi processi contattando uno dei nostri esperti.