UR5e e UR16e: A CONFRONTO

Uno dei vantaggi offerti dalla robotica collaborativa è certamente il costo d’ingresso contenuto, che si attesta molto al di sotto di quello necessario per dotarsi di sistemi di automazione tradizionale.

Ciononostante, la robotica collaborativa offre vantaggi paragonabili ai robot tradizionali in termini di produttività, efficienza e coerenza sul prodotto, offrendo però al contempo una spiccata flessibilità operativa e applicativa. Questo elemento va sempre tenuto in debito conto quanto si valuta il costo di un’automazione. Perché una soluzione che offre flessibilità permette anche un rapido reimpiego e quindi garantisce una maggiore durata e validità nel tempo dell’investimento. Per contro un’automazione tradizionale (per le oggettive difficoltà di spostamento, programmazione e reimpiego) rappresenta un’opzione più rigida e “a rischio” nell’eventualità di un repentino cambio di scenario produttivo.

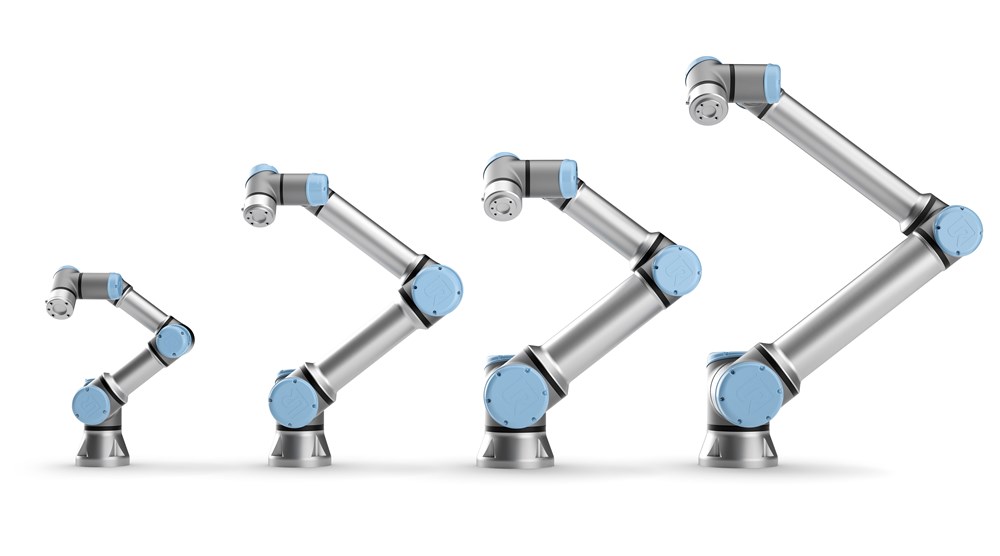

La gamma cobot offerta da Universal Robots – 4 cobot con sbraccio e payload incrementali (500, 850, 900, 1300 mm per rispettivi 3, 5 16 e 10 kg di payload) comporta investimenti economici commisurati alla realtà delle piccole e medie imprese. L'intera gamma è compresa in un range di prezzo che varia dai circa 20mila euro per il cobot più piccolo (UR3) fino ai circa 40mila per il modello più potente e performante (UR16e).

Si tratta di soluzioni alla portata del budget di quasi ogni azienda.

Nel calcolare però l’investimento totale necessario a dotarsi di una soluzione di automazione collaborativa è necessario tenere in conto che si tratta di strumenti che non necessitano di quasi nessun’altra spesa accessoria (a eccezione ovviamente degli end effector necessari a dare vita all’applicazione). Un cobot infatti non richiede nella quasi totalità dei casi:

- Spese per sistemi di protezione come gabbie e recinzioni. È vero in oltre l’80% dei casi. Ma è il risk assessment condotto sull’intera applicazione a stabilirlo

- Spese per interventi di programmazione professionale. La maggior parte delle applicazioni produttive sono implementabili in autonomia dall’azienda dopo brevissimi (e in molti casi gratuiti) iter formativi erogati dalla stessa Universal Robots.

La robotica collaborativa è quindi soltanto una soluzione di automazione più economica rispetto a quella tradizionale? No.

I cobot offrono ulteriori vantaggi che generano benefit economici lungo tutto il processo, e non solo nella fase in cui vengono applicati. Un esempio? Un cobot applicato in un’operazione di manipolazione di materiale (pick&place in produzione, packaging o pallettizzazione sul fine linea) renderà superflua la presenza di un operatore in quella fase, che potrà quindi essere riallocato o sulla fase stessa (ma applicato in un compito di maggior valore) o su una fase del tutto diversa del processo, portando quindi a una progressiva ottimizzazione di tutte le fasi produttive.

Ore scendiamo nel dettaglio delle caratteristiche di due cobot caratterizzati da flessibilità e grandi capacità applicative, UR5e e UR16e.

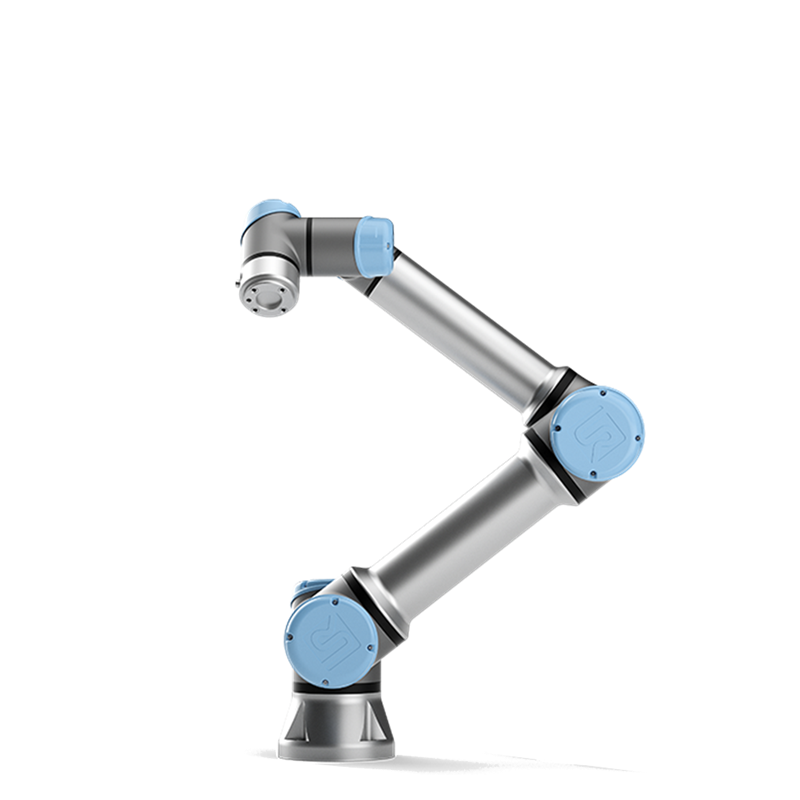

UR5e, CONNUBIO DI FLESSIBILITà E COMPATTEZZA

Quando nel 2005 Universal Robots presentò al mercato il primo cobot intendeva proporre una soluzione di automazione flessibile, efficiente, alla portata di ogni azienda. Era il modello UR5 (5 kg di payload, 850 mm di sbraccio) che di lì a poco avrebbe varcato le porte dello stabilimento Linatex in Danimarca, un piccolo produttore di prodotti plastici, e che ancora oggi è in funzione sulle linee produttive dell’azienda senza mai esser stato sostituito.

In Linatex UR5 asserve una macchina CNC per le operazioni di tornitura dei componenti plastici lavorati, una delle molte applicazioni che è possibile automatizzare con i cobot UR.

Il modello UR5e, evoluzione tecnologica del precedente modello, si caratterizza per un’accentuata versatilità. Condivide con gli altri cobot della gamma flessibilità operativa, misure di sicurezza (17, fra cui tempo e distanza di arresto personalizzabile) e semplicità di programmazione. Ma al tempo stesso è la sintesi ideale di compattezza e alte prestazioni, in grado di movimentare carichi fino a 5kg in un raggio d’azione di 850 mm.

RSS, PRODUTTIVITÀ DELLA CNC AUMENTATA DEL 30%

RSS è una piccola azienda californiana di meno di 80 dipendenti che opera nel settore del mobile e delle forniture, specializzata nella produzione di rubinetterie. In difficoltà per l’evasione di un grosso ordine (700 rubinetti in un mese) ha deciso di esplorare il mondo della robotica collaborativa. Le sue macchine CNC erano in grado di produrre 400 rubinetti per mese lavorando su due turni giornalieri, quindi anche aggiungendo un terzo turno alla produzione non sarebbe stata in grado di rispettare la commessa.

Con l’introduzione del cobot UR5, in asservimento alla CNC, è riuscita invece a produrre tutti i pezzi ordinati in soli 11 giorni.

Un ulteriore esempio dell’incremento di produttività che i cobot sono in grado di garantire è stato fornito in una seconda applicazione, in cui il cobot era posto in asservimento della macchina piegatubi. Il cobot ha sostenuto ritmi così veloci, ottimizzando la produzione, da lavorare 1500 pezzi in appena 4 ore.

L’implementazione del cobot nelle linee produttive di RSS ha prodotto un incremento di produttività complessivo di oltre il 30%.

LEAR, ASSEMBLAGGIO JUST IN TIME

LEAR, azienda tedesca del settore automotive, ha integrato il cobot UR5 nelle linee di assemblaggio dei sedili delle auto. Il robot collaborativo, grazie alle sue dimensioni contenute e alle avanzate misure di sicurezza integrate, riesce a operare nelle strette vicinanze degli addetti senza barriere di protezione intorno, peraltro inapplicabili nel saturo layout aziendale.

Il sedile viene trasportato dal nastro sotto il robot. Ogni sedile ha un transponder applicato che viene letto dal cobot, il quale riconosce così il modello a fa partire la routine di avvitatura. Il braccio robotico posiziona le viti nei corretti alloggiamenti (diversi a seconda del modello di sedile) e verifica la loro giusta applicazione emettendo un segnale sonoro in caso di mancanza di viti o di loro errato posizionamento.

UR5 effettua 8500 operazioni di avvitatura al giorno, aumentando sensibilmente la produttività dello stabilimento LEAR e sollevando gli addetti da un’operazione ripetitiva e scarsamente ergonomica.

Inoltre UR5 ha permesso di incrementare la qualità delle operazioni: il sensore di forza integrato sul polso del robot consente di avvitare in maniera uniforme.

IL GLUEING COLLABORATIVO DI FRANKE

FRANKE, azienda svizzera leader mondiale nella produzione di lavelli e altri accessori da cucina come miscelatori e piani di lavoro, ha integrato UR5 nelle sue linea di assemblaggio dei lavelli. Il cobot eroga la giusta quantità di colla sui 4 lati del lavello consentendo l’applicazione dei blocchi di installazione, un’operazione ripetitiva e a scarso valore aggiunto che era la candidata perfetta per un processo di automazione.

Grazie ai suoi 6 gradi di libertà e al movimento a 360° su tutti gli assi, UR5 è in grado di operare con semplicità tutto intorno al lavello. Inoltre la precisione garantita dal braccio robotico permette l’erogazione della giusta quantità di colla sulle superfici, abbattendo consumi e sprechi di materia prima.

Il cobot, attivo ininterrottamente dal 2011, contribuisce alla produzione di oltre 10.000 lavelli all’anno.

SALDATURA, FERD. WAGNER SCEGLIE UR

FERD WAGNER, è un’azienda tedesca che produce profilati metallici e che ha sempre affidato al lavoro manuale i processi di saldatura dei suoi pezzi, una modalità non più sostenibile economicamente e assolutamente non in grado di fare fronte alle oscillazioni produttive. Inoltre la manualità del processo, proprio in caso di forti oscillazioni degli ordinativi, non consentiva di mantenere sotto controllo i costi di produzione.

L’azienda ha così deciso di integrare 2 cobot UR5 nell’applicazione della saldatura, un vero e proprio collo di bottiglia per tutto il processo produttivo. Trattandosi di materiali delicati e facilmente soggetti a graffi e danni, l’applicazione collaborativa doveva garantire assoluta precisione nei movimenti e nell’esecuzione delle saldature.

I due cobot operano collaborativamente insieme agli altri macchinari presenti nello stabilimento, fra cui due macchine per la saldatura. La lavorazione si dive in varie fasi

- Il primo cobot preleva il pezzo da saldare e lo posiziona in una saldatrice a punti. Successivamente preleva nuovamente il pezzo saldato e lo pone in un fluido refrigerante.

- Il secondo cobot preleva il pezzo lavorato in precedenza e asserve una saldatrice ad alta frequenza.

- Infine entrambe i cobot cooperano nel prelevare i pezzi e porli sotto un sistema di visione per il controllo qualitativo delle saldature eseguite.

L’applicazione sviluppata con i cobot UR riesce a garantire la saldatura di oltre 160 pezzi all’ora. I cobot sono attivi sui due turni e proseguono la loro attività durante un terzo turno a luci spente, garantendo lo smaltimento dei pezzi da lavorare e una piena produttività per l’azienda.

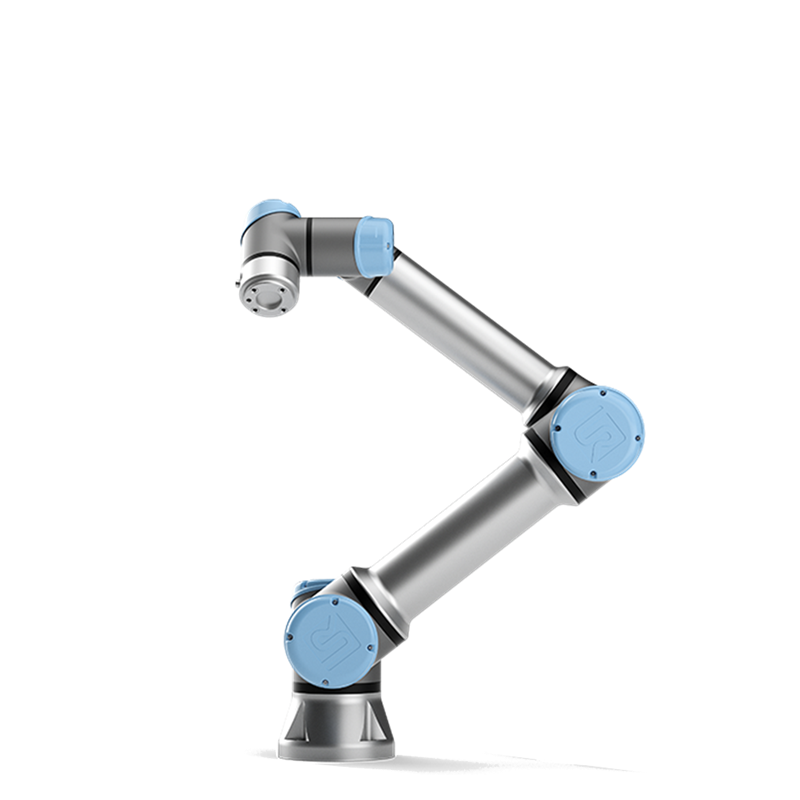

UR16E, POTENZA E CONTROLLO

UR16e abbina alla perfezione “muscoli e cervello”. Dotato della maggiore capacità di carico della gamma e-Series (16 kg) ne condivide l’elevata precisione e ripetibilità. È il cobot perfetto per manipolare sia carichi pesanti che pezzi di minor peso. È il cobot più potente e preciso della sua classe di reach e garantisce una ripetibilità di +/-0,05 mm.

Studiato con un duplice obiettivo:

- Allargare (grazie alla superiore portata al polso) la casistica applicativa

- Ridurre i tempi ciclo grazie alla superiore potenza che permette di installare anche end effector di maggiore peso e complessità così come di manipolare più pezzi alla volta.

Applicato generalmente in compiti di imballaggio e pallettizzazione, così come di machine tending e finiture superficiali in cui si richiede la movimentazione di componenti di maggior peso.

I VANTAGGI DI UNA MAGGIORE POTENZA

Esistono poi altri vantaggi che derivano dall’ aver sviluppato UR16e dalla piattaforma tecnologica e-Series. Tra questi:

INTEGRAZIONE SEMPLICE E RAPIDA in tutti i processi, indipendentemente dalle competenze e conoscenze dell’utilizzatore. Come tutti i cobot Universal Robots anche UR16e può essere montato e installato in meno di un’ora e in qualsiasi posizione. UR16e è inoltre un robot collaborativo compatto che può trovare collocazione agevolmente anche in layout caratterizzati da ristrettezza di spazi. Il peso complessivo è di appena 33 kg e l’ingombro alla base è di 190 mm.

GESTIONE DEI PESI OTTIMALE ED ECONOMICA per le imprese: con la sua importante capacità di carico UR16e riduce notevolmente le spese connesse alla movimentazione di materiale pesante, generando un vantaggio immediato per le aziende. Inoltre, coerente con una delle funzioni principali dei robot collaborativi UR - sollevare gli operatori dalle operazioni più ripetitive e meno ergonomiche - il nuovo cobot permette di ridurre notevolmente l’insorgere di infortuni legati alla movimentazione di materiale, contribuendo alla creazione di luoghi di lavoro sempre più sicuri ed ergonomici.

PRECISIONE ASSOCIATA A FORZA. Universal Robots non è scesa a compromessi riguardo alla precisione erogata da UR16e: con una ripetibilità di +/-0,05 mm UR16e è il cobot più potente e preciso nel suo segmento (è 2 volte più preciso del robot più vicino nella sua classe di reach). Queste caratteristiche risultano particolarmente adatte per l’asservimento macchina, incluse le CNC, con pezzi pesanti, ma anche per operazioni di sbavatura, polishing, packaging e avvitatura.

Vuoi saperne di più sulle possibilità offerte dai cobot UR? Scarica il nostro eBook “Leggi, confronta e scegli”.