I processi dell’industria manifatturiera hanno subito nel corso degli ultimi anni una deframmentazione progressiva. La produzione nel suo complesso è stata suddivisa in microfasi successive, subappaltate, delocalizzate. Questo fenomeno, in gran parte effetto del più complesso scenario descritto come mass customization, ha sottoposto le aziende manifatturiere (soprattutto quelle più piccole) a una pressione crescente.

La necessità di rispondere a questa richiesta di personalizzazione spinta di dettagli e caratteristiche (che i grandi player “scaricano” sulle piccole realtà manifatturiere) ha costretto queste ultime a rivalutare la propria dotazione tecnologica. Le soluzioni di automazione adottate sinora sono pensate per ottimizzare la performance su lotti lunghi a bassissima varietà. Ma come reagiscono invece di fronte a richieste centrate su lotti corti ad alto mix?

Sono ormai sufficientemente chiari i motivi che hanno spinto verso l’adozione di una diversa tecnologia, quella dei robot collaborativi, la cui integrazione ha rivoluzionato processi, ridato competitività ai piccoli produttori stritolati dalle dinamiche di mercato, riportato “a casa” pezzi di produzione prima dislocati in paesi con un costo del lavoro più basso.

Questi motivi sono:

- Estrema flessibilità operativa

- Semplicità d’uso e programmazione

- Capacità di dialogare/interagire con le attrezzature già in uso

- Capacità di incrementare la produttività/migliorare i tempi ciclo

- Capacità di migliorare la compattezza del layout

Esaminiamoli nel dettaglio.

BISOGNO DI FLESSIBILITA’

Flessibilità è la parola d’ordine della produzione industriale, per i motivi spiegati poche righe sopra. Ovvero quelli che descrivono uno scenario in cui è richiesto un costante adattamento alle commesse, alla varietà, al mutamento. Gli strumenti tecnologici devo adattarsi di pari passo.

I robot collaborativi hanno nella flessibilità (intesa come capacità di essere applicati su mansioni diverse in brevi lassi di tempo) la loro cifra stilistica. La flessibilità dei cobot si traduce anche nella possibilità di applicarli in tutti i settori industriali (automotive, chimico, plastica, food, lavorazione meccanica).

Le applicazioni industriali automatizzabili con i robot collaborativi sono parimenti numerose:

- Pick&place

- Assemblaggio

- Avvitatura

- Packaging

- Bin picking

- Glueing

- Labelling

- Machine tending

e molte altre. Tutto ciò è possibile grazie alla spiccata integrabilità dei cobot con gli EOAT in modalità plug&play. Passare da un’applicazione all’altra è questione di poche ore di programmazione e pochi istanti per cambiare il tool al polso del robot.

Questa flessibilità operativa si spiega anche con il secondo dei motivi che stanno guidando la transizione verso questo nuovo tipo di tecnologia per alcune tipologie di produzione: la semplicità d’uso e programmazione.

ROBOTICA A PORTATA DI OGNI MANO

I cobot Universal Robots si contraddistinguono per una reale facilità d’uso e programmazione. Sono stati i primi sovvertire alcuni criteri di base dei robot industriali. Universal Robots propone infatti una serie di contenuti che nel corso degli anni l’hanno resa leader di mercato e che sono stati anche i più imitati dai competitor: interfaccia grafica semplice, programmazione ad albero e controller derivato da PC.

I cobot Universal Robots si contraddistinguono per una reale facilità d’uso e programmazione. Sono stati i primi sovvertire alcuni criteri di base dei robot industriali. Universal Robots propone infatti una serie di contenuti che nel corso degli anni l’hanno resa leader di mercato e che sono stati anche i più imitati dai competitor: interfaccia grafica semplice, programmazione ad albero e controller derivato da PC.

In aggiunta UR ha sviluppato una serie di strumenti formativi (come la serie di eBook, la Universal Robots Academy, l’Application Builder) che svincolano il cliente finale dal dipendere da programmatori e consentono un alto tasso di personalizzazione dell’installazione.

I robot collaborativi, date queste caratteristiche di accessibilità stanno aprendo all’automazione moltissime aziende di piccole e piccole dimensioni (sono oltre 33mila i cobot UR installati nel mondo e alcuni hanno trovato posto in aziende di meno di 10 dipendenti, come l’inglese ClamCleat).

Essere user friendly fa sì che i cobot divengano un mezzo efficace di alfabetizzazione robotica nelle aziende in cui questo tipo di competenza è carente. L’approccio learning-by-doing arricchisce il bagaglio di nozioni interne alle aziende che adottano i cobot e ne sostiene la crescita organica.

COLLABORATIVI: CON L’UOMO E CON LE MACCHINE

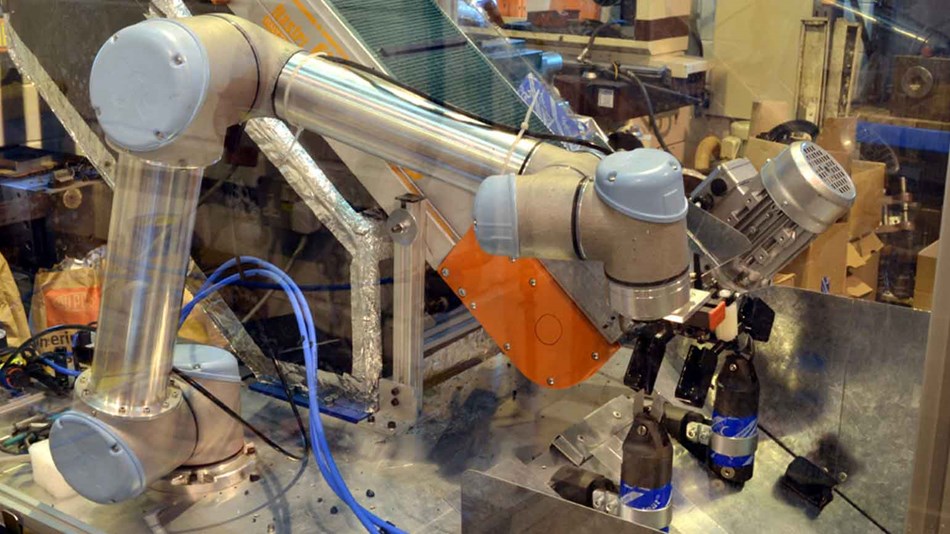

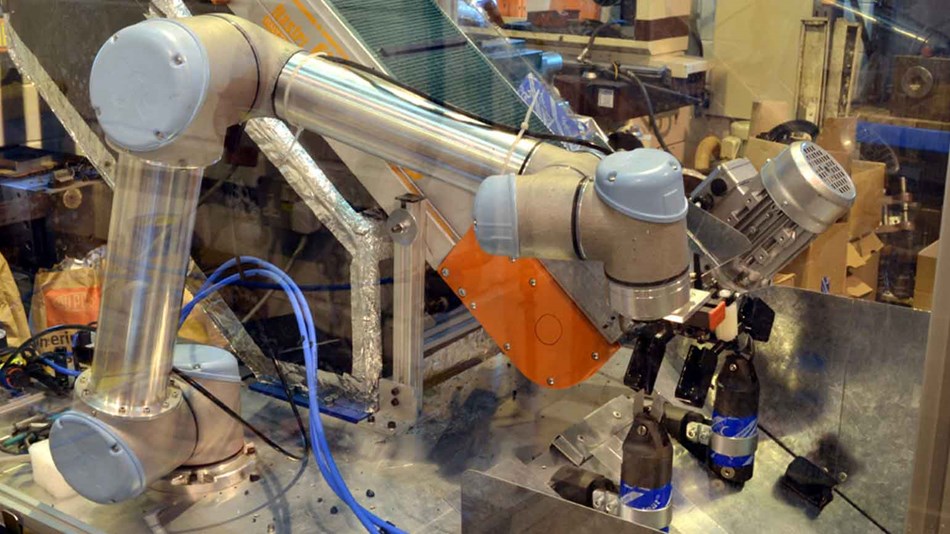

Un altro motivo per cui i robot collaborativi stanno rivoluzionando la produzione manifatturiera sta nella loro capacità di interagire efficacemente con le attrezzature già presenti nel layout. L’accoppiata fra un robot collaborativo e una CNC è – per esempio – decisamente efficace:

Un altro motivo per cui i robot collaborativi stanno rivoluzionando la produzione manifatturiera sta nella loro capacità di interagire efficacemente con le attrezzature già presenti nel layout. L’accoppiata fra un robot collaborativo e una CNC è – per esempio – decisamente efficace:

- aumenta la produttività della macchina stessa,

- abbatte il tempo ciclo,

- migliora la precisione e la qualità del prodotto

Questo connubio si rivela felice anche quando fra la macchina e il cobot vi è una certa distanza tecnologica e “generazionale”. La compagnia statunitense di lavorazioni meccaniche All Axis si è infatti dotata di cobot in asservimento alle sue “attempate” CNC. Questo ha significato per l’azienda ottimizzare ulteriormente un investimento già ampiamente ammortizzato e migliorare la produttività, risparmiando ovviamente il costo di una nuova serie di CNC. Il miglioramento produttivo è un altro dei motivi per cui la robotica collaborativa sta rivoluzionando il mondo manifatturiero.

MIGLIORA LA PRODUTTIVITÀ E LA QUALITÀ

La collaborazione fra uomo e robot collaborativo si rivela dell’85% più produttiva rispetto a una produzione totalmente automatizzata o interamente manuale. Lo rivela una ricerca del MIT, il più prestigioso politecnico del mondo. Questo è solo uno dei motivi per cui i cobot sono realmente in grado di migliorare la produttività delle imprese. Un esempio è quello dell’azienda a stelle e strisce Dynamic Group, che ha visto la propria produttività quadruplicarsi nel giro di meno di 2 mesi. Un altro è la riduzione dei tempi di produzione, il cosiddetto tempo ciclo, che i cobot sono in grado di abbassare come ha potuto sperimentare Nissan nel suo stabilimento di Yokohama.

La collaborazione fra uomo e robot collaborativo si rivela dell’85% più produttiva rispetto a una produzione totalmente automatizzata o interamente manuale. Lo rivela una ricerca del MIT, il più prestigioso politecnico del mondo. Questo è solo uno dei motivi per cui i cobot sono realmente in grado di migliorare la produttività delle imprese. Un esempio è quello dell’azienda a stelle e strisce Dynamic Group, che ha visto la propria produttività quadruplicarsi nel giro di meno di 2 mesi. Un altro è la riduzione dei tempi di produzione, il cosiddetto tempo ciclo, che i cobot sono in grado di abbassare come ha potuto sperimentare Nissan nel suo stabilimento di Yokohama.

Infine i cobot sono in grado di migliorare la qualità del prodotto non solo in fase produttiva (eliminando i difetti e rendendo più precise le lavorazioni) ma anche nella fase finale di controllo qualità in cui si rivelano alleati strategici.

AGGIUNGI UN COBOT AL LAYOUT

Una cosa salta all’occhio confrontando un cobot e un robot tradizionale: le diverse dimensioni. I robot collaborativi sono infatti molto più compatti e questo permette loro di trovare posto anche nei layout più saturi. Ma non è solo una questione di dimensioni se i cobot sono in grado ottimizzare gli spazi di produzione, ma anche di applicabilità. Le safety native di cui dispongono, avanzate misure di sicurezza in grado di garantire l’incolumità degli operatori, permettono alle aziende (previa analisi del rischio) di integrarli anche nelle immediate vicinanze dell’uomo. Questo genera da un lato un risparmio notevole (rendendo superflue le barriere di sicurezza, che comportano un costo notevole per le aziende), dall’altro genera un guadagno enorme in efficienza produttiva: i processi divengono più fluidi, razionali, meno frazionati.

Si tratta di un cambio di prospettiva notevole per le imprese, poiché le costringe a ripensare i propri processi produttivi ponendo al centro di essi l’uomo, un tipo di approccio che ha l’indubbio vantaggio di offrire un punto di vista privilegiato sulla produzione, in grado di intercettare precocemente tanto difetti progettuali quanto miglioramenti.

Questi sono i principali motivi di carattere generale per cui i cobot stanno rivoluzionando la produzione manifatturiera. Una somma di elementi:

- strutturali, poichè legati ai cobot stessi,

- funzionali, in quanto connessi alle loro possibilità applicative,

- addirittura concettuali per l’impatto che hanno non solo sulla singola attività automatizzata, ma anche sull’intero layout.

Se vuoi scoprire come i cobot possono aiutarti a migliorare la tua produzione leggi il nostro ebook o richiedi una demo gratuita.