Idea Prototipi è un’azienda italiana di Basiliano in provincia di Udine specializzata nella produzione di medie e microserie.

Una realtà d’eccellenza in grado di sviluppare un prodotto e consegnarlo in appena 24 ore dalla ricezione dell’ordine curando le fasi di ingegnerizzazione, prototipazione e produzione seriale.

Abbiamo parlato con il suo titolare Massimo Agostini.

MASSIMO COME GESTISCI OGGI LA TUA PRODUZIONE RISPETTO A PRIMA DELLO SCOPPIO DELLA PANDEMIA?

La nostra produzione non è variata in modo significativo.

In qualche modo i cobot – che utilizzavamo ampiamente già prima della pandemia, da almeno 3 anni – ci hanno garantito continuità produttiva.

Già naturalmente i nostri operatori sono distanziati e in sicurezza.

In qualche modo la nostra idea di lean production ha anticipato i tempi: avevamo già una risposta plausibile e applicabile a questo contesto di crisi.

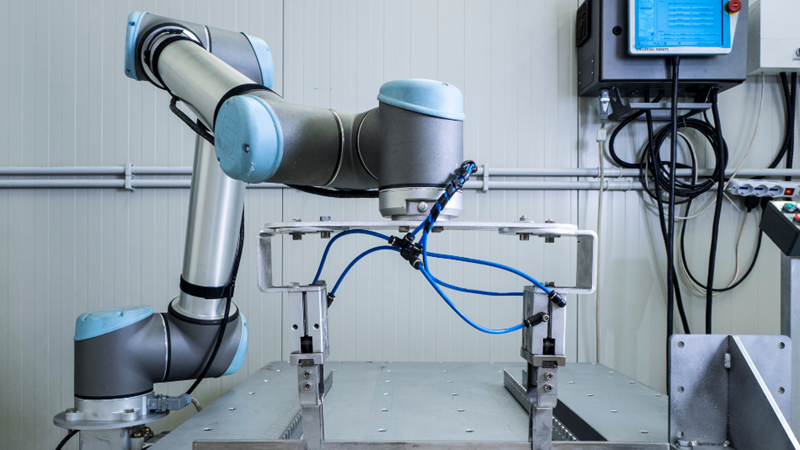

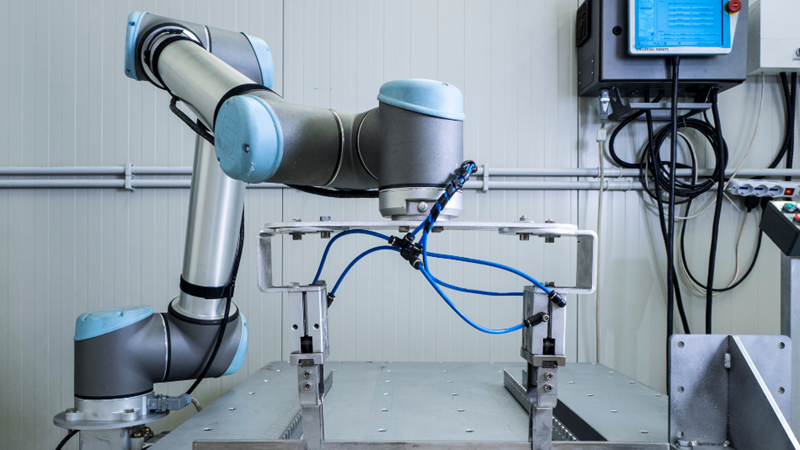

Da noi il cobot è impiegato esattamente per quello che è: uno strumento flessibile in grado di rispondere ai bisogni della produzione e supportare l’operatore mallevandolo da operazioni faticose e poco ergonomiche.

Aver compreso appieno e per tempo la sua filosofia ha fatto sì che l’epidemia non ci cogliesse impreparati.

COME STAI PROTEGGENDO I TUOI DIPENDENTI? QUALI TIPI DI DISPOSITIVI DI PROTEZIONE INDIVIDUALE INDOSSANO? HAI DOVUTO RISTRUTTURARE LA TUA LINEA DI PRODUZIONE PER RIDURRE AL MINIMO I RISCHI DI CONTAGIO?

Noi lavoriamo principalmente la lamiera. I miei operatori indossano quindi abitualmente i guanti di protezione.

Il naturale distanziamento all’interno dell’impianto produttivi rende superflua la mascherina, tranne in casi in cui si avvicinano l’uno all’altro, naturalmente.

Abbiamo sviluppato inoltre alcuni accorgimenti in ottica di lotta al Covid. Oltre ai DPI abbiamo riorganizzato gli spazi comuni, come mensa e punti ristoro.

Abbiamo posizionato gel disinfettanti in ogni punto di potenziale riunione degli operatori. Questi ultimi sanificano con attenzione i posti comuni, come ad esempio la macchina del caffè che viene pulita dopo ogni uso nelle zone di contatto.

COME COMUNICHI I CAMBIAMENTI NECESSARI ALLA TUA FORZA LAVORO?

In tema di sicurezza siamo sempre stati molto, molto attenti.

Pur lavorando un materiale potenzialmente pericoloso come la lamiera, non abbiamo mai registrato infortuni.

Questo stesso tipo di attenzione preventiva lo abbiamo applicato anche in epoca Covid.

Dapprima spiegando molto chiaramente il contenuto dei vari DPCM che si sono succeduti nel corso dei mesi e il quadro normativo in cui ci muovevamo.

Abbiamo quindi illustrato i vari aggiornamenti in tema di provvedimenti sanitari e ministeriali. All’interno di Idea Prototipi è stata posta in un’area comune una bacheca che contiene tutti gli aggiornamenti disponibili.

Abbiamo puntato fortemente sulla comunicazione proprio per fa sì che i nostri operatori fossero al sicuro anche fuori dalla fabbrica e che adottassero i comportamenti più consoni anche con familiari e amici. Inoltre siamo stati davvero veloci: alle prime avvisaglie abbiamo acquistato oltre 2000 mascherine.

CHE IMPATTO HA SUBITO LA TUA CATENA DI APPROVVIGIONAMENTO? COSA HAI FATTO PER MITIGARLO? PER ESEMPIO. HAI DOVUTO RIPROGETTARE ALCUNI DEI TUOI PRODOTTI?

Per nostra fortuna le materie prima che noi abitualmente lavoriamo sono sempre state disponibili rientrando in quei codici ATECO che potevano liberamente circolare. Non ci sono state flessioni né interruzioni nelle consegne.

L’unica variazione è stata nei contatti diretti con i fornitori: siamo stati attentissimi ad evitarli mettendo in campo tutti gli accorgimenti per ridurre al minimo interazioni potenzialmente pericolose.

TI STAI AFFIDANDO PIÙ ALL'AUTOMAZIONE DI PRIMA? OPPURE, L'AUTOMAZIONE TI STA AIUTANDO IN MODI NUOVI E INASPETTATI?

Mi ritengo un imprenditore fortunato e lungimirante. Ho iniziato a integrare i cobot in azienda già tre anni fa: per me sono un valore aggiunto, al pari di un operario specializzato.

E al pari di un operaio specializzato sono in grado di dare un contributo di produttività prezioso.

Lo dimostra il fatto che da quando li ho installati ho assunto altre 8 persone, registrando un +40% nella mia forza lavoro.

In tempo di Covid il contributo dei cobot è stato ancora più prezioso: mi hanno permesso di mantenere costante la mia produzione, senza interruzioni, andando anche a sopperire ad eventuali assenze di personale.

Oggi ho 10 cobot operativi in azienda, tutti modelli UR5 e UR10 impiegati in diverse applicazioni, dall’asservimento macchine alla saldatura alla smerigliatura. Diversi modelli inoltre operano in affiancamento diretto degli operatori supportandoli nelle diverse operazioni.

COME VI ASSICURATE CHE I VOSTRI PRODOTTI RAGGIUNGANO I CLIENTI FINALI IN TEMPO?

Curiamo con molta attenzione la nostra organizzazione interna: solo così siamo in grado di rispettare gli standard che i nostri clienti ci chiedono, solo così siamo in grado di consegnare un prodotto in Emilia appena 24 ore dopo aver ricevuto l’ordine.

In quel lasso di tempo provvediamo all’ingegnerizzazione, alla prototipazione, alla produzione.

Serviamo clienti nel medicale, del ferroviario, nell’aeronautico e nell’industria del bianco.

AVETE CREATO NUOVE LINEE DI PRODOTTO?

Grazie ai cobot sì: sistemi di protezione e lotta al Covid.

Ad esempio, abbiamo sviluppato delle piantane per ospitare termoscanner destinati alle scuole dell’infanzia e cicli successivi. I termoscanner per le scuole dell’infanzia sono in forma di animali.

Il bimbo inserisce la mano nella bocca dell’animale e lì viene erogato il gel disinfettante.

Il bimbo poi ne accarezza la fronte, senza contatto, e viene rilevata la sua temperatura.

Il modello che abbiamo sviluppato per i cicli scolastici successivi consente, senza assembramenti, di effettuare fino a 100 misurazioni al minuto.

Tutti questi dispositivi sono stati creati con i cobot, non ho modificato di una virgola la mia linea produttiva, ho solo acquistato la materia prima e l’ho fatta lavorare dai cobot. Un’automazione tradizionale non mi avrebbe mai e poi mai assicurato una flessibilità del genere.

COME PENSI CHE QUESTA CRISI MODELLERÀ LA TUA AZIENDA IN FUTURO? QUALI SONO LE LEZIONI CHE POSSIAMO TRARRE DA QUESTA ESPERIENZA?

Io spero che la crisi si tramuti in un’opportunità per ripensare – con lungimiranza – il ruolo della tecnologia.

Io ad esempio da questa crisi ho avuto una conferma alla bontà della mia visione: integravo i cobot per rendere la mia produzione flessibile e maggiormente ergonomico, sicuro e qualificato il lavoro dei miei collaboratori.

Oggi è ancora così: grazie ai cobot adatto la mia produzione al Covid, garantisco produttività e sicurezza per tutti i dipendenti di Idea Prototipi. Spero davvero che la tecnologia venga vista così anche da altri.

Vuoi saperne di più sull'apporto che i cobot possono dare alla tua azienda, anche in questo momento di difficoltà?

Scarica il nostro eBook "I cobot scrivono il futuro della fabbrica"