Ci sono settori in cui delicatezza, fragilità e valore economico dei componenti manipolati, impongono l’uso di automazioni in grado di applicare un controllo di forza costante e ben determinato.

L'automazione precisa: i robot UR nel pick and place e nel processo di assemblaggio elettronico

Ci sono settori in cui delicatezza, fragilità e valore economico dei componenti manipolati, impongono l’uso di automazioni in grado di applicare un controllo di forza costante e ben determinato.

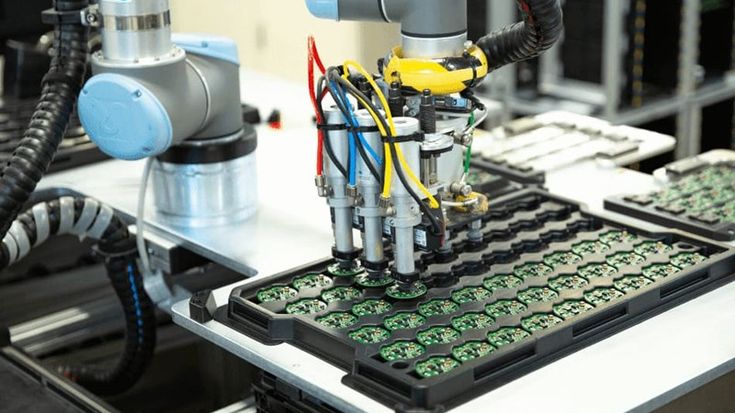

Ne sono un esempio classico il medicale, l’aerospace, l’elettronico. In particolare quest’ultimo (per altro fornitore dei precedenti due) ha a che fare con componenti piccoli e delicati, oppure anche piuttosto voluminosi (pensiamo a schede PCB di uso satellitare, per esempio). L’automazione che deve gestire la movimentazione (es. pick and place) e poi l’assemblaggio dei componenti deve quindi assicurare precisione, ripetibilità di posizionamento, controllo di forza e coppia nell’assemblaggio.

I cobot si sono rivelati dei veri e propri game changer in questo settore perché assicurano performance di precisione e “delicatezza” più che umana, dimensioni contenute e collaboratività tale da poter mantenere layout aperti e non segregati da barriere e recinzioni. Previa analisi del rischio condotta sull’intera applicazione, è infatti possibile impostare aree di lavoro in cui lo spazio viene condiviso equamente fra operatore e robot, a tutto vantaggio della flessibilità dell’area produttiva (più facilmente convertibile al cambio di processo) e del conto economico dell’azienda, che non deve investire i costose e ingombranti barriere.

I cobot Universal Robots, grazie all’ampia offerta di taglie con reach e e payload incrementali (da 3 a 20 kg, da 500 a 1750 mm) possono coprire la totalità dei bisogni di movimentazione e assemblaggio del settore.

Fughiamo quindi subito alcuni dubbi che i responsabili automazione delle industrie elettroniche potrebbero ancora nutrire circa l’utilità di implementare un cobot nei propri processi.

I cobot possono effettuare l'assemblaggio elettronico a più assi?

Un bisogno comune nell'assemblaggio elettronico è la capacità di manipolare una scheda circuito in più assi, una situazione ideale per i cobot a 6 assi. Un cobot può prelevare una scheda dalla linea di assemblaggio e inserirla in un telaio, il che spesso comporta l'inserimento di un bordo con l'orientamento corretto, quindi la rotazione della scheda nel telaio e l'inserimento con la giusta forza. Il cobot può anche mettere il coperchio sul telaio e persino avvitare le viti per chiuderlo (il modello UR3e è dotato di infinite spin al polso). Altre applicazioni multiassi ideali per i cobot includono separare schede tra loro o inserire ed estrarre schede da una staffa di test.

Può un cobot lavorare in collaborazione con un altro cobot in applicazioni come l'assemblaggio a press-fit?

I cobot sono progettati per collaborare con operatori, altri dispositivi automatizzati o altri cobot. In una linea di assemblaggio, un cobot è ideale per compiti noiosi o che possono causare lesioni da movimenti ripetuti agli operatori, come separare schede o pressare connettori. L'incollaggio è un altro compito di assemblaggio facilmente automatizzabile con i cobot, poiché il robot può essere programmato per distribuire un filo di adesivo consistente e preciso (anche su geometrie complesse e non regolari) che può avere un grande impatto sulla qualità.

È possibile implementare facilmente una fila di celle robotiche, ciascuna che svolge un compito diverso e consegna la scheda alla cella di assemblaggio successiva. La flessibilità dei cobot e la facilità di programmazione significano che possono essere rapidamente riutilizzati per compiti diversi man mano che cambiano le esigenze di produzione, e i programmi possono essere salvati per compiti comuni in modo che il tempo di configurazione sia minimo.

È possibile integrare un cobot, un sistema di visione e un EOAT al polso?

I cobot UR sono venduti esclusivamente attraverso i nostri distributori, molti dei quali vendono anche sistemi di visione e attrezzature EOAT e hanno competenze ed esperienza estese nell'industria elettronica. Abbiamo anche sviluppato un ecosistema unico di periferiche, accessori e software che sono pre-certificati e integrati nel software dei robot UR. Puoi visitare il salone online UR+ per vedere l'ampia lista di ciò che è disponibile.

I cobot sono sicuri contro i danni da ESD?

I cobot UR sono progettati e testati secondo la norma IEC 60001-6-4 per proteggere altre apparecchiature dalle emissioni di scariche elettrostatiche (ESD) del robot. È una buona pratica proteggere le parti manipolate dal robot adottando misure simili a quelle richieste per gli operatori. Ciò può avvenire attraverso la posa di cavi di messa a terra collegati allo strumento end-of-arm, tenendo in considerazione i materiali e il design dello strumento e utilizzando procedure adeguate per garantire che il robot e le parti da manipolare siano allo stesso potenziale elettrico.

Per quanto riguarda la protezione del robot dalle ESD esterne, i cobot UR sono progettati e testati per soddisfare i requisiti della norma IEC 61000-4-2. L'elenco delle specifiche secondo cui i nostri robot sono prodotti e testati è disponibile nei manuali utente nella sezione di supporto del sito web di Universal Robots.

Esempi e storie di successo

KOYO ELECTRONICS

Di fronte all'aumento della richiesta dei suoi pannelli touch per auto, KOYO ELECTRONICS INDUSTRIES ha reagito riassegnando i lavoratori dalle attività di ispezione ad altre mansioni, per affrontare i punti critici che stavano rallentando alcuni processi. Questa scelta ha portato a una carenza di manodopera qualificata nei processi di test dei pannelli touch.

KOYO ha dovuto introdurre un'automazione in grado di gestire diverse forze adatte all'ispezione touchscreen. I cobot collaborativi UR possono operare in sicurezza vicino agli esseri umani (previa valutazione del rischio), senza recinzioni di sicurezza, e occupano uno spazio ridotto. La scelta è ricaduta su un cobot UR3 di Universal Robots, che offre 3 kg di capacità di carico e 500 mm di raggio operativo, con controllo integrato di forza/coppia e 17 funzioni di sicurezza per una collaborazione sicura uomo-robot.

Aumento della produttività del 31%

L'implementazione del cobot UR3 ha aumentato la produttività di KOYO del 31%. Il numero di persone necessarie per l'ispezione dei pannelli touch è diminuito del 50%, consentendo ai lavoratori di concentrarsi su attività più ergonomiche e di maggior valore. L'ROI è stato raggiunto in soli dodici mesi.

Quando l'UR3 tocca un pannello touch senza errori, appare "OK" e si accende una luce verde. Se viene rilevato un errore, appare "NG" e si attiva una luce rossa insieme a un segnale acustico. Il responsabile viene avvisato immediatamente e può intervenire.

MELECS EWS

Per far fronte alla crescita della domanda, Melecs EWS ha cercato di automatizzare l'imballaggio dei piccoli circuiti stampati. Attratta dalla praticità dei cobot UR, ha implementato un cobot UR5 per l'imballaggio.

Due milioni di componenti imballati senza errori

Il risultato è stato un aumento del 25% nella produttività dell'imballaggio, l'eliminazione dei punti critici nella produzione e un imballaggio senza errori di circa due milioni di componenti all'anno.

Un lavoratore posiziona circuiti stampati nell'area di lavoro dell'UR5. Il cobot li scansiona, preleva tre schede e le posiziona in un vassoio. Quando il vassoio è pieno, il cobot lo chiude.

JVC INDONESIA

Per aumentare la produttività e garantire una qualità costante, JVC Electronics Indonesia ha automatizzato le attività di avvitatura manuale con sette cobot UR3.

Sicurezza dei lavoratori e riduzione dei costi operativi

JEIN ha migliorato i processi e la sicurezza dei lavoratori, riducendo i costi operativi di oltre 80.000 USD all'anno. I cobot gestiscono attività ripetitive e non ergonomiche, consentendo ai lavoratori di concentrarsi su compiti di valore superiore.

Se vuoi scoprire tutte le operazioni dei cobot riguardanti la sicurezza, scarica il nostro contenuto:

- Universal Robots Italia

- Via Lessolo, 3

- 10153 Torino TO