La robotica collaborativa può essere utilizzata per migliorare la produttività nell’industria alimentare, aumentando in particolare l’efficienza nelle attività di fine linea come l’imballaggio, la pallettizzazione e la movimentazione dei materiali.

Macchine per packaging alimentare: perché scegliere un Cobot è meglio

L’industria del food and beverage è caratterizzata da spiccate fluttuazioni nella domanda, che risentono di dinamiche stagionali, dall’evoluzione dei gusti dei consumatori e dalle sfide ambientali. Tutti elementi che concorrono a rendere la competizione all’interno dell’industry molto elevata.

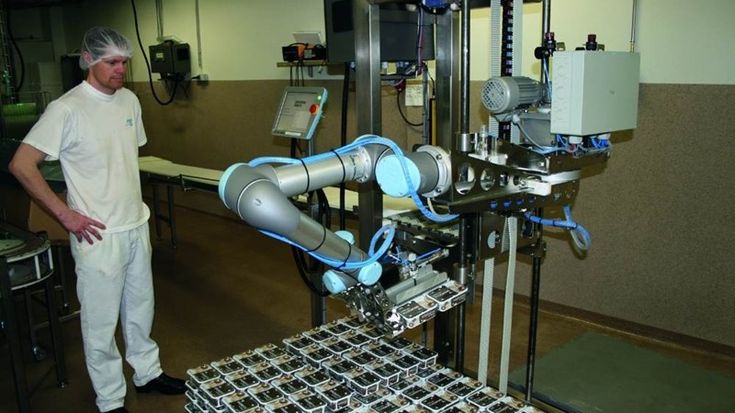

La robotica collaborativa può essere utilizzata per migliorare la produttività nell’industria alimentare, aumentando in particolare l’efficienza nelle attività di fine linea come l’imballaggio, la pallettizzazione e la movimentazione dei materiali. Inoltre, i cobot presentano numerosi vantaggi che li rendono adatti agli impianti di produzione di alimenti e bevande. Impianti di ogni dimensione. Non bisogna infatti pensare che questo tipo di automazione sia adatta soltanto a strutture di grandi dimensioni. Sono proprio le caratteristiche di semplicità d’uso e integrazione, di versatilità e di rapidità di programmazione, che rendono i cobot perfetti anche per le piccole e medie imprese.

Cobot, la scelta giusta per le aziende del settore

Gli odierni robot collaborativi (“cobot”) automatizzano in modo rapido, semplice ed economico i processi secondari di manipolazione degli alimenti come il controllo qualità, l’etichettatura, l’imballaggio e la pallettizzazione. Sono rapidi da programmare anche senza precedenti esperienze di robotica. Inoltre offrono un periodo di ritorno dell’investimento particolarmente breve: in media appena 12 mesi (anche se ci sono stati casi incredibilmente più rapidi, di appena 34 giorni).

Il passaggio all’automazione può sembrare un compito arduo per alcune aziende, quindi uno dei primi passi è identificare le sfide interne. Per molti, queste includono:

- Non richiedere competenze interne di robotica avanzata

- Identificare le attività manuali e ripetitive automatizzabili

- Richiedere un budget limitato

- Mantenere un ambiente di lavoro sicuro

- Occupare poco spazio

- Essere in grado di gestire una produzione ad alto mix e a basso volume

Avere processi ripetitivi e attività manuali, come la movimentazione e il packaging dei prodotti, può portare a un elevato turnover dei dipendenti (sempre meno inclini a eseguire queste attività e – proprio per la loro scarsa ergonomia – soggetti a frequenti infortuni) e a problemi di qualità.

Le attività ripetitive sono obiettivi ideali per l'automazione, ma la carenza di spazio e di budget ostacolano spesso l’implementazione di nuove apparecchiature. Molte aziende del settore devono poi fronteggiare un modello produttivo ad alto mix e a basso volume (che diventa particolarmente complesso da gestire nelle fasi di fine linea) o devono affrontare picchi e periodi di calma della produzione stagionale: tutti elementi che rendono l’applicazione delle robotica tradizionale sostanzialmente impossibile. Anche se è possibile automatizzare alcune di queste attività, rimane il problema di mantenere un ambiente di lavoro sicuro per i propri dipendenti.

Per la maggior parte dei produttori, uno dei primi compiti candidati all’automazione è proprio il packaging. E questo ha perfettamente senso. È un processo strategico che richiede consistenza e qualità (il packaging è la carta d’identità del prodotto e buona parte del giudizio del consumatore si basa sull’aspetto del prodotto stesso). Inoltre il packaging preserva e difende il prodotto, veicola i valori aziendali e l’identità del brand. Va da sé che il packaging – pur non essendo considerata un’attività ad alto valore aggiunto – è di enorme importanza per un’azienda e va gestita con strumenti di automazione adatti.

I cobot sono ideali per affrontare le sfide di imballaggio che le aziende si trovano ad affrontare e sono sufficientemente flessibili da poter essere implementati senza stravolgere il layout aziendale e senza richiedere onerosi fermi macchina.

Atria Scandinavia: ROI rapido e flessibilità nella gestione del packaging

Un’azienda che ha beneficiato dell’installazione di cobot è Atria Scandinavia, uno dei principali produttori di alimenti vegetariani e gourmet del Nord Europa nel mercato dei prodotti pronti. I sistemi di automazione tradizionali, di fronte alla grande varietà di referenze dell’azienda e al frequente cambio di formato dei prodotti, causavano tempi di inattività che duravano ore e richiedono supporto esterno. Atria Scandinavia ha inizialmente installato tre cobot UR5: per l'etichettatura, l'imballaggio, la piegatura dei cartoni e la pallettizzazione. Atria aveva bisogno di un'automazione che potesse essere programmata dai propri dipendenti, anche in assenza di precedenti esperienze di robotica e che potesse essere gestita internamente per ridurre al minimo i tempi di inattività.

Cascina Italia, quadruplicare la produttività con i cobot

Cascina Italia è un’azienda italiana specializzata nel trattamento di prodotti freschi e in particolare di uova. L’azienda ha implementato 4 cobot UR5 impiegati nella delicata movimentazione delle uova e nel loro inscatolamento. Oltre ad eliminare il caricamento manuale grazie all’apporto dei robot, l’azienda ha registrato un aumento della capacità di inscatolamento da 150 a 300 scatole all'ora. L'aumento di capacità è quadruplicato poiché Cascina dispone di quattro linee di riempimento ciascuna dotata di un UR5 che funziona a circa 10 cicli al minuto. Tre linee flessibili gestiscono scatole contenenti 96, 144 o 192 uova. La quarta linea è dedicata ad una scatola più grande che contiene circa 1.400 uova.

Nortura, pallettizzazione a ingombro zero

Un altro produttore alimentare che ora utilizza i cobot è Nortura, una cooperativa agricola di proprietà di 31.000 allevatori in Norvegia che produce quasi mezzo milione di libbre di carni lavorate e stagionate ogni anno. L'azienda aveva bisogno di un sistema di pallettizzazione continuo che potesse funzionare con una supervisione minima ma che fosse in grado di “cedere” lo spazio per altri processi in assenza di pallet da riempire. L’azienda ha sviluppato quindi una soluzione estremamente flessibile che non segrega spazio. Il cobot UR10 è stato montato su un supporto che occupa solo mezzo metro quadrato. Di fronte al cobot è stato tracciato a pavimento (con della semplice vernice) uno spazio rettangolare in cui collocare il pallet. Un sistema di visione installato a soffitto individua il pallet e dà avvio al processo di pallettizzazione. Una volta che il pallet è carico viene rimosso dall’area, il sistema di visione lo registra e interrompe il processo. Il cobot può essere spostato e collocato su altri processi, liberando del tutto lo spazio.

Vorresti saperne di più sui vantaggi dei cobot nell'industria alimentare? Scarica il nostro contenuto:

- Universal Robots Italia

- Via Lessolo, 3

- 10153 Torino TO