INFORTUNI, DOLORI MUSCOLARI, COMPITI RIPETITIVI. PERCHè NON APPLICARE UN COBOT E SUPPORTARE GLI OPERATORI?

Il 28 aprile si celebra la Giornata mondiale per la sicurezza e la salute sul lavoro, una campagna di sensibilizzazione che promuove la prevenzione degli infortuni e delle malattie professionali a livello globale. Per noi di Universal Robots, migliorare gli ambienti di lavoro e salvaguardare la sicurezza e la salute dei lavoratori è il principio guida: vogliamo vedere un mondo in cui le persone lavorano con i robot, non come i robot. Riteniamo che nessun lavoro debba minacciare il benessere, la sicurezza o la salute dei lavoratori e i cobot possono migliorare significativamente i luoghi di lavoro.

In questo giorno speciale di sensibilizzazione, ecco 5 storie di cobot che affrontano compiti pericolosi, difficili, ripetitivi o noiosi e che hanno permesso alle persone di concentrarsi su lavori più divertenti e con meno probabilità di causare infortuni.

MIGLIORARE L’ERGONOMIA ED ELIMINARE GLI INFORTUNI (USA)

Thyssenkrupp Bilstein è uno stabilimento di Hamilton, Ohio, che produce soluzioni di sospensioni ad alta tecnologia per l'industria automobilistica. Nel 2018 si è impegnata con i suoi operatori, in particolare le donne, a ridurre i compiti ergonomicamente sfavorevoli. Nove robot collaborativi UR10 sono stati implementati presso lo stabilimento del produttore per automatizzare attività difficili da gestire come l’asservimento macchine, l'assemblaggio e l'ispezione del prodotto. I cobot hanno ottimizzato la produzione e fornito un ambiente di lavoro migliore.

"Ora tutto è molto più fluido dal punto di vista della produzione e il mio lavoro è più semplice poiché carico solo i tubi e lascio che i cobot si occupino del resto", afferma l'operatore Quenna Quarles che gestisce le attività ora automatizzate.

EJ Seck, che era solito caricare manualmente una macchina CNC e una perforatrice, si diverte con i suoi nuovi colleghi cobot che si sono accollati questi compiti. "Prima dei robot il mio lavoro era pazzesco, ma ora è molto più organizzato", dice. “Posso dedicarmi ai controlli di qualità e ai rapporti di produzione. Ora posso concentrarmi su attività più importanti anziché correre tutto il tempo”.

COMPITI AUTOMATIZZATI DA ROBOT COLLABORATIVI:

Asservimento di CNC, punzonatrici e formatrici, pick-and-place, assemblaggio, ispezione prodotto

Leggi la storia completa del caso qui.

L’ASSEMBLAGGIO COLLABORATIVO È PIÙ SALUTARE (ITALIA)

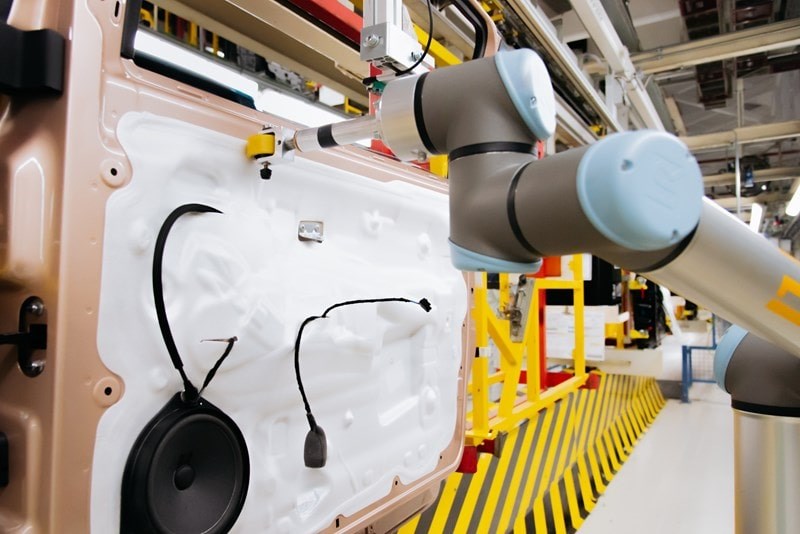

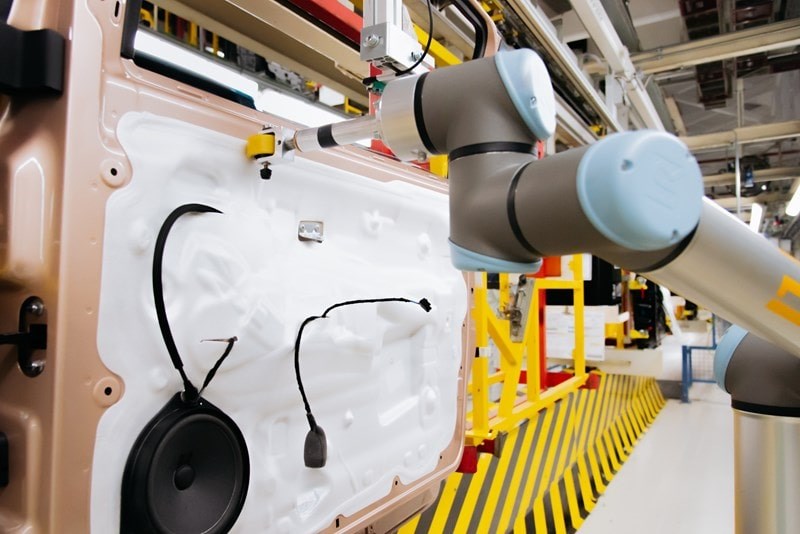

Sulla linea di produzione dell'auto elettrica FIAT 500 (stabilimento Mirafiori di Torino, Italia), alcuni dei processi di assemblaggio e dei controlli di qualità hanno davvero beneficiato dell'introduzione di specifiche tecnologie di automazione, non solo per garantire la qualità e la ripetibilità necessarie per soddisfare gli standard di prodotto, ma anche per tutelare la salute degli operai più anziani.

Un esempio di questa accresciuta ergonomia viene dall'applicazione del telino impermeabile alle portiere del veicolo.

"L'applicazione del rivestimento ha richiesto all'operatore di applicare una pressione costante utilizzando un rullo dinamometrico, un'operazione che a lungo termine può danneggiare le articolazioni del braccio e causare malattie muscoloscheletriche. Quindi il cobot ha portato due vantaggi: alta precisione e qualità operativa, insieme a una migliore ergonomia e benessere per i nostri operatori” spiega lo specialista in ergonomia Giuseppe Guidone.

Due cobot UR10e operano in parallelo sulla linea di assemblaggio delle porte. Un sistema di visione registra l'arrivo della porta e aziona il cobot, che tramite un rullo dinamometrico installato al polso esercita una pressione costante sul tessuto, applicandolo sul pannello della porta. L'applicazione è particolarmente impegnativa perché richiede al cobot di seguire un percorso complesso all'interno di uno spazio ristretto, evitando le sporgenze dei perni del pannello e assicurando che il rivestimento sia completamente sigillato per evitare infiltrazioni d'acqua. I cobot lavorano con precisione millimetrica, garantendo una ripetibilità di +/- 0,05 mm.

COMPITI AUTOMATIZZATI DA ROBOT COLLABORATIVI:

Assemblaggio, serraggio viti, controllo qualità, ispezione visiva, dispensazione

Leggi la storia completa del caso qui.

IL LAVORO PUÒ SEMPRE MIGLIORARE. ANCHE DOPO 30 ANNI (FINLANDIA)

Pochi chilometri a sud del Circolo Polare Artico, l'azienda finlandese Pentik produce stoviglie con l'argilla inglese. La lavorazione della ceramica è un lavoro manuale. Quando un lavoratore glassa le stoviglie e modella i piatti con uno strumento, ripeterà lo stesso compito centinaia di volte al giorno. Compiti che sono difficili per le mani, le spalle e la schiena dei lavoratori. Ora un cobot UR10 smalta le stoviglie. Il robot preleva l'oggetto dal vassoio con una pinza a vuoto autocostruita. Il cobot abbassa i pezzi di ceramica nella miscela di smaltatura. Dopo aver immerso l'oggetto, il robot lo posiziona su uno dei due punti di deposito. Se i punti di deposito sono pieni, il robot attende.

"Il cobot imita i movimenti delle mani di Inkeri, un operatore responsabile di questo processo per 30 anni", spiega Kaivosoja. Ora preleva il pezzo dal punto di deposito e ne controlla la qualità. Elimina lo smalto in eccesso dal fondo del pezzo in modo che non si attacchi all'attrezzatura di cottura.

COMPITI AUTOMATIZZATI DA ROBOT COLLABORATIVI:

Assistere il lavoratore umano nel processo di smaltatura dei pezzi in ceramica, Formare le lastre Kallio

Leggi la storia completa del caso qui.

NESSUN ERRORE AMMESSO NELLA MOVIMENTAZIONE DI OGGETTI TAGLIENTI (FRANCIA)

BOOG Machining Company è specializzata in produzioni a lotto corto e nella lavorazione, tornitura e fresatura di parti piccole e taglienti. Ha implementato i cobot dopo aver cercato una soluzione di automazione in grado di migliorare e rendere più sicure le modalità di lavoro dei propri dipendenti. È qui che è entrato in scena UR5. Li ha aiutati a prevenire gli incidenti, gestendo quei componenti che possono causare lesioni se maneggiati in modo errato.

L'UR5 ha consentito a BOOG di ottimizzare i processi di produzione e ora uno dei suoi dipendenti carica e scarica la macchina ogni tre ore, invece di monitorarla costantemente come prima. Ciò ha liberato risorse preziose che ora aggiungono valore ad altre fasi di produzione gestendo più attività.

COMPITI AUTOMATIZZATI DA ROBOT COLLABORATIVI:

asservimento CNC, Supervisione macchinari

Leggi la storia completa del caso qui.

LAVORARE IN UN LUOGO RUMOROSO E POLVEROSO? NON PIÙ. (REPUBBLICA CECA)

In passato, le modanature di Linaset, un produttore di stampi per materie plastiche, erano state sabbiate manualmente su un piano di lavoro su entrambi i lati utilizzando uno speciale mezzo di sabbiatura, un'operazione che richiedeva tempo e risorse quando veniva eseguita in modo completamente manuale. L'applicatore a getto doveva essere tenuto in posizione verticale in un luogo di lavoro particolarmente polveroso e rumoroso. Il lavoro era considerevolmente impegnativo fisicamente per le persone.

Fortunatamente è stata trovata una soluzione automatizzata adatta: UR5. Linaset ha installato il robot e lo ha messo in funzione. "In pochi giorni, il robot è stato installato sul posto di lavoro e ha iniziato a funzionare in modo affidabile", spiega Petr Šromota, responsabile della produzione di Linaset.

COMPITI RISOLTI DAI ROBOT COLLABORATIVI:

Stampaggio ad iniezione

Leggi la storia completa del caso qui.

I COBOT CONTRIBUISCONO A INCREMENTARE SICUREZZA ED ERGONOMIA DEI LAVORATORI

I robot collaborativi sono pronti per svolgere compiti ripetitivi e pericolosi che tradizionalmente vengono svolti dalle persone. Questo non solo aiuta a migliorare le condizioni di sicurezza per i lavoratori, ma può anche portare a una maggiore efficienza e produttività all’azienda.

Scopri come incrementare produttività e sicurezza scaricando e leggendo il nostro contenuto.