L’automazione non è praticamente più una scelta, ma una prassi consolidata per la produzione industriale. Ciononostante l’automazione non è ancora quello che potremmo definire una commodity. Barriere come budget, competenze, carenza di spazio, continuano a essere dei freni all’adozione della robotica da parte delle aziende, soprattutto di quelle più piccole e meno strutturate. La robotica collaborativa ha cambiato radicalmente questo schema.

Robotica collaborativa e cobot: sempre più aziende stanno adottando i cobot per aumentare l'efficienza e la sicurezza

L’automazione non è praticamente più una scelta, ma una prassi consolidata per la produzione industriale. Senza automazione moltissime aziende non sarebbero in grado di reggere la concorrenza, adattare i propri flussi produttivi a un mercato variabile e contenere i prezzi legati alla produzione.

Ciononostante l’automazione non è ancora quello che potremmo definire una commodity. Barriere come budget, competenze, carenza di spazio, continuano a essere dei freni all’adozione della robotica da parte delle aziende, soprattutto di quelle più piccole e meno strutturate.

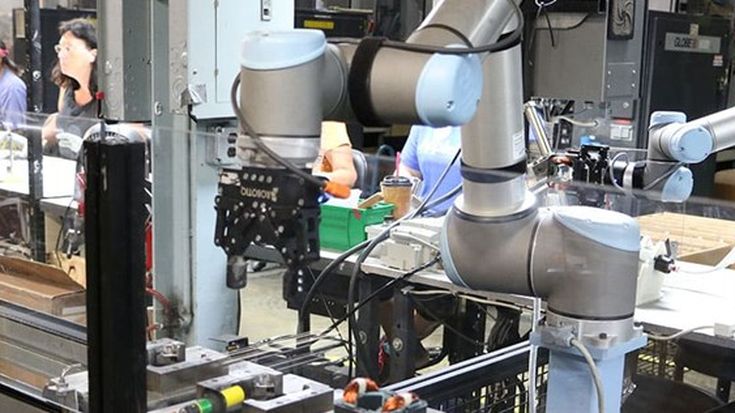

La robotica collaborativa ha cambiato radicalmente questo schema. Oggi i cobot rappresentano la porta di ingresso all’automazione per moltissime aziende alla ricerca di maggior efficienza nei processi e di una produzione più resiliente e remunerativa.

Se nel 2017 erano 11.000 circa i cobot installati nel mondo, nel 2021, secondo le stime del World Robotics Report di IFR 2022, erano ormai oltre 39.000. Oggi sappiamo che la sola UR ne ha venduti oltre 75.000. La robotica collaborativa è l’unico segmento dell’automazione che non ha mai smesso di crescere in questi anni, anche durante la finestra pandemica.

Non è un caso se la robotica collaborativa venga considerata una tecnologia abilitante e costituisca un perno della strategia tesa a costruire l’industria 5.0 per la nostra manifattura. Questo, come più e più volte abbiamo raccontato all’interno di questo blog, è motivato da alcune caratteristiche intrinseche alla robotica collaborativa.

Innanzitutto l’essere una tecnologia flessibile, quindi capace di adattarsi a molteplici processi e attività diverse su produzioni in regime di lotto corto (schema produttivo che accomuna molte delle più piccole aziende che si rivolgono alla cobotica per ottimizzare i propri processi).

In secondo luogo perché si tratta di una tecnologia di semplice integrazione e con un carico cognitivo straordinariamente contenuto.

Infine perché si tratta di una tecnologia sicura, che quindi comporta anche minori spese connesse alla sua integrazione. Quindi, se da un lato è chiaro che la ricerca di efficienza è la motivazione primaria che spinge le aziende ad adottare la tecnologia collaborativa, dall’altro è in egual modo evidente che collaboratività e sicurezza costituiscono un driver altrettanto importante.

I cobot UR sono dotati di 17 safety native che ne rendono possibile l’installazione (previa analisi nel rischio) anche senza barriere e recinzioni. Questo avviene in quasi l’80% delle oltre 75.000 installazione targate UR. Cosa significa?

Beh, che un’azienda che sceglie di automatizzare un processo attraverso un cobot, quasi certamente non dovrà affrontare spese ulteriori per la messa in sicurezza dell’applicazione, che potrà disporre di uno spazio produttivo aperto e flessibile (cioè libero da gabbie e quindi destinabile a operazioni diverse da quelle originarie). Significa, anche, che godrà di un processo di introduzione della robotica, presso la propria forza lavoro, più snello e semplice. La robotica collaborativa è una forma di robotica tendenzialmente ben accolta dagli operatori.

Ma significa anche altro.

Automatizzare processi come carico e scarico macchine, pallettizzazione, saldatura, erogazione e verniciatura, rimozione di materiale, avvitatura, significa tutelare la propria forza lavoro evitando di esporla ad attività ripetitive, potenzialmente rischiose, scarsamente ergonomiche.

Molte aziende vedono in questa possibilità non solo un modo di guadagnare maggiore efficienza, ma anche di tutelare il personale, riducendo le spese connesse a infortuni. E vedono nei cobot lo strumento necessario per formare il proprio personale e adeguarne le competenze ai paradigmi produttivi dell’industry 5.0.

Se vuoi scoprire di più sulla sicurezza dei cobot, scarica il nostro contenuto:

- Universal Robots Italia

- Via Lessolo, 3

- 10153 Torino TO