Quello della produzione alimentare, sostenibile ed efficiente, è uno dei temi maggiormente attuali e sfidanti della nostra era. La robotica, applicata in agricoltura così come nell’allevamento, sta dando chiari segni della propria capacità di agire come game changer nei processi, rendendoli più snelli ed efficaci.

La robotica e l’automazione sono uno strumento che l’industria del food applica già da diverso tempo e sta dimostrando con chiarezza la propria capacità di efficientare i processi e renderli più sostenibili. Anche nel fine linea le possibilità offerte dalla robotica, collaborativa specialmente, sono numerose.

I cobot, strumenti snelli, compatti e flessibili, trovano collocazione nel fine linea in compiti che si estendono dal packaging, alla pallettizzazione, al tracciamento, al controllo qualità sui lotti in produzione.

I vantaggi che la robotica collaborativa offre in queste applicazioni sono numerosi:

- Semplicità e rapidità di integrazione

- Ingombro minimo del layout

- Rapido ritorno d’investimento

- Flessibilità di riallestimento

Combinati, questi vantaggi, rendono la robotica collaborativa uno strumento particolarmente efficace nel fine linea alimentare. Infatti possono venir integrati con semplicità nei processi preesistenti (come conveyor tracking e linee di pallettizzazione), trovando spazio anche in prossimità di macchine preallestite. Possono venire rapidamente riprogrammate per far fronte a contesti produttivi caratterizzati da elevata numerosità di codici prodotto e bassi volumi. Infine, dati l’immediato apporto produttivo che sono in grado di conferire, la semplicità di programmazione, la sicurezza intrinseca che rende superflua (previa analisi del rischio) l’installazione di barriere di recinzione, riducono notevolmente il TCO (total cost of ownership) e velocizzano il ritorno d’investimento.

Ecco alcuni esempi applicativi dell’apporto dei cobot nel settore del food e in particolare nei task connessi al fine linea.

ATRIA SCANDINAVIA

Atria Scandinavia è un’azienda alimentare svedese specializzata nella lavorazione di preparati gastronomici. Distribuisce i propri prodotti in tutto il mondo.

LA SFIDA

Atria confeziona, etichetta e pallettizza preparati come olive, carciofini, pomodori secchi, aglio marinato e decine di altre specialità diverse ogni giorno. L’azienda era alla ricerca di una soluzione di automazione che riducesse al minimo i tempi di produzione per garantire la freschezza dei prodotti e prezzi competitivi.

LA SOLUZIONE

Atria ha implementato due cobot UR5 e un cobot UR10 in applicazioni collaborative. I cobot gestiscono 228 unità prodotto in media per ora. Gli operatori impegnati nella linea di packaging sono rimasti sorpresi di quanto sia semplice collaborare con i cobot.

I VANTAGGI

Il costo dei cobot è stato ammortizzato in meno di un anno. Inoltre i robot collaborativi hanno apportato altri vantaggi, riducendo del 25% gli sprechi di materiale nelle operazioni di imballaggio. La maggiore produttività che è stata conseguita dall’azienda ha convinto il management a sostituire le automazioni tradizionali di cui disponeva con robot collaborativi Universal Robots.

Guarda il video dell’applicazione

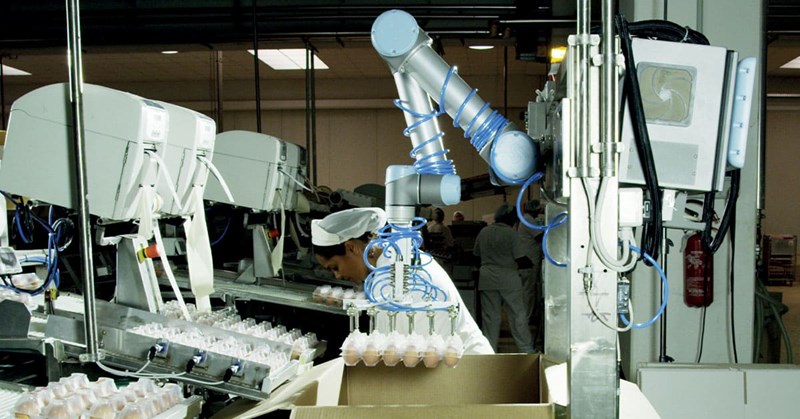

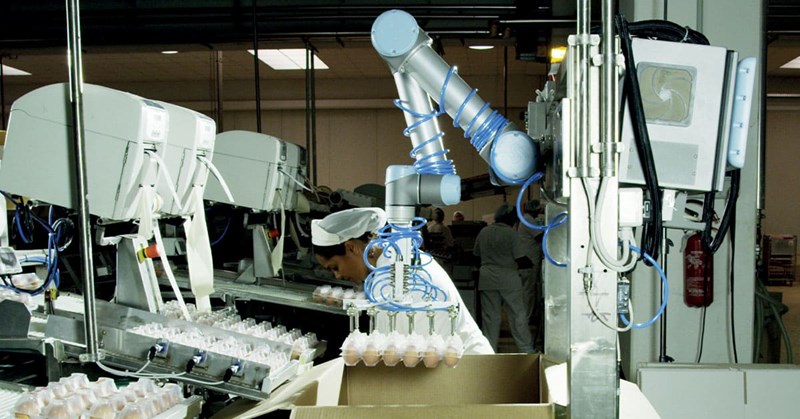

CASCINA ITALIA

Il mercato del fresco è uno dei più competitivi al mondo. Cascina Italia, azienda agricola italiana, processa oltre un milione di uova ogni giorno.

LA SFIDA

Cascina Italia era alla ricerca di una soluzione di automazione agile e flessibile per rispondere con prontezza ai continui mutamenti di mercato, scenari produttivi che richiedono una pronta risposta. La sfida maggiore? ottimizzare i processi interni con l’automazione in modo da liberare costantemente risorse umane da dedicare ad attività a più alto valore aggiunto. Investire in automazioni di tipo tradizionale avrebbe inciso pesantemente sulle finanze aziendali e avrebbe – inoltre – saturato il già limitato spazio a disposizione nel layout aziendale.

LA SOLUZIONE

Cascina Italia ha installato cobot UR5 proprio alla fine delle 24 linee di produzione. Il cobot assiste gli operatori caricando le uova all’interno delle scatole da imballaggio e sollevando così gli operatori stessi dall’esecuzione di quest’attività pesante e ripetitiva. Nel dettaglio il cobot maneggia, nella massima sicurezza, 144 confezioni da 10 uova ciascuna per ogni scatola, arrivando a processare quasi 1,5 milioni di uova ogni giorno.

I VANTAGGI

La scelta di un’automazione collaborativa, in luogo di una tradizionale, ha comportato non solo un risparmio in termini di footprint occupato, ma anche un risparmio economico: l’azienda non ha infatti dovuto ricorrere a costose (e oltremodo ingombranti) barriere di sicurezza attorno al robot.

Guarda il video dell’applicazione

MJOLKURSAMSALAN

Mjolkursamsalan è una azienda alimentare islandese che produce e lavora latticini.

LA SFIDA

In seguito ad alcune modifiche nella linea di produzione della sua crema al formaggio spalmabile, ha deciso di implementare una soluzione di automazione per mallevare i propri operatori da alcune delle operazioni più ripetitive e faticose, fra cui il packaging delle confezioni.

LA SOLUZIONE

L’azienda ha quindi applicato due cobot UR5 destinandoli alle attività di fine linea. Il primo – integrato nel 2011 – preleva 4 confezioni di formaggio da un conveyor tracking e le posiziona in un vassoio apposito. Il secondo cobot – implementato l’anno successivo – invece pallettizza i vassoi.

I VANTAGGI

Grazie a questa semplice applicazione Mjolkursamsalan ha incrementato la produttività del proprio fine linea e, soprattutto, migliorato le condizioni di lavoro interne sollevando i propri operatori dalle attività più ripetitive.

Guarda il video dell’applicazione

MINITÜB

Minitüb è un’azienda tedesca leader nella produzione di sistemi per la tecnologia riproduttiva per gli animali d’allevamento.

LA SFIDA

L’azienda ha adottato i robot collaborativi Universal Robots sin dal 2011, andando a potenziare la fase di inscatolamento e riempimento dei sacchi di mangimi, e altri prodotti utilizzati nell’allevamento animale (svolta sino a quel momento in maniera manuale) con una soluzione automatizzata a ciclo continuo.

LA SOLUZIONE

La scelta di Minitüb è caduta su UR5, il modello intermedio fra quelli prodotti da Universal Robots, caratterizzato da un payload di 5kg e uno sbraccio di 850 mm. Un braccio robotico in grado di garantire potenza, versatilità e al tempo stesso una grande compattezza (il peso è di appena 20 kg e l’ingombro alla base non supera i 15 cm).

Con gli altri robot della gamma UR condivide la stessa dotazione di safety native, una gamma di avanzate misure di sicurezza in grado di garantire (previa analisi del rischio) la sua integrazione nelle linee produttive anche senza recinzioni di sicurezza.

UR5 è stato dotato di un vacuum gripper con 5 coppie di ventose che permettono al cobot di maneggiare anche la cedevole e liscia superficie dei sacchi di plastica e garantire un ritmo di inscatolamento di 40 sacchi al minuto a ciclo continuo. Il robot è posizionato davanti ad un nastro trasportatore al termine della macchina di riempimento e sigillatura, e preleva i sacchi che cadono sul nastro trasportatore.

I VANTAGGI

Il robot inoltre controlla il flusso delle scatole di cartone. Quando una scatola è piena, il robot la rilascia e questa viene sostituita da una nuova scatola vuota. In questo modo il processo di packaging è stato ulteriormente semplificato e reso più efficiente, inserendo anche una prima fase di controllo qualità all’interno del ciclo produttivo. L’azienda ha sperimentato immediatamente i vantaggi offerti dalla robotica collaborativa UR: flessibilità e semplicità di integrazione – un vantaggio che permette di non interrompere i flussi produttivi – precisione, ripetibilità ed efficienza. L’integrazione del cobot nelle fasi di packaging ha inoltre permesso all’azienda di applicare i suoi dipendenti su altre operazioni a maggior valore aggiunto, contribuendo a un miglior clima aziendale.