Close

Choose your language

協働ロボットとは?定義や導入メリット、産業用ロボットとの違いを徹底解説

協働ロボットとは、人と同じ空間で作業ができる産業用ロボットの一種です。さまざまな業種の製造現場や物流拠点などで活躍し、人手不足を解決し作業効率を向上させます。このページでは、協働ロボットの定義や産業用ロボットとの違い、導入メリット・デメリットについて詳しく解説します。

協働ロボットとは

協働ロボットの定義

協働ロボットは、人など外部との接触の際に安全に停止する安全機能を搭載した産業用ロボットの一種です。

国際標準化機構(ISO)が策定した安全規格に記載されている安全要求事項に適合したロボットを用いてかつシステムに対してリスクアセスメントを実施し人の安全を確認することで、安全柵で人と隔離せずに、人と同じ空間内に導入できるのが最大の特長です。

ユニバーサルロボットが2008年に世界で初めて協働ロボットを販売して以来、従来の産業用ロボットでは自動化を諦めていたような作業を自動化するために世界的に普及が加速しています。

日本においては、労働災害を防止するために1983年に定められた労働安全衛生規則(第150条の4)により、産業用ロボットは安全柵で囲い人から隔離することが必要となりました。

ここでいう産業用ロボットは「80Wを超える駆動用原動機を有する機械」と同年の労働省告示第51号により詳しく定義されました。これが通称80W規制と呼ばれるものです。これ以来、産業用ロボットと人の協働作業は厳しく制限されてきました。この規制は2013年に転機を迎え、大きな規制緩和がなされました。厚生労働省の基発1224第2号が通達されたのです。ここで、出力80W以上のロボットであっても、国際標準化機構(ISO)が定めたISO 10218 および ISO/TS 15066 に記載された安全性に関する要求事項を満たすことで、安全柵を設けずに人協働用途で産業用ロボットを使用することができるようになりました。この条件を満たすものが一般に協働ロボットと呼ばれています。これらの規格の主な内容は以下の通りです。

- (1)安全適合監視停止(2)ハンドガイド(3)速度及び間隔の監視(4)本質的設計または制御による動力及び力の制限、の4つのうち1つ以上に適合すること

- これらの機能の制御システムの安全関連部は、ISO 13849-1で規定するカテゴリ 3 のアーキテクチャでの PL=d、又はIEC 62061で規定するプルーフテスト間隔が 20 年以上、ハードウェアフォールトトレランスが 1 の SIL2に適合すること

ユニバーサルロボットの協働ロボットは、人や外部に接触した際に安全に力を検出して止まる機能をPL=d、カテゴリ3の信頼性で有しています。これが上記条件の(4)動力及び力の制限に適合していますので、協働ロボットのアプリケーションに使用することが可能です。

あわせて読みたい 導入事例 三恵工業株式会社

滋賀県栗東市で自動車のサスペンションとステアリング部品を製作する三恵工業株式会社は、競争力強化に向けた生産性の向上が課題でした。そこで組み立て機へのワークの投入にUR10eを導入、再現性のあるサイクルタイムで生産性の安定化に成功しました。

協働ロボットがうまれた背景

協働ロボットは、従来の自動化設備の制約により「自動化したいのに自動化ができない」という満たされないニーズを基に開発されました。従来の産業用ロボットは、大量生産ラインにおけるコストダウンや品質向上のために導入が進んできましたが、安全柵でロボットや周辺設備を囲って設置する必要がありました。そのため、スペースが限られていたり、多品種対応や段取り替えのため人が介入する必要がある作業に対しては、導入することができませんでした。

技術革新が進んだことで安全機能を内蔵した協働ロボットが開発されたことに加えて、ISOの安全規格が策定されたことが普及に大きく寄与しました。機械の本質的安全設計を最優先とし、さらに機能安全としてシステムごとに必要な安全防護方策を組み合わせることで、人との接触を危害の程度次第で許容するという当時としては画期的な安全規格でした。これにより、安全柵なしで人間と同じ空間に導入できるようになりました。結果として、世界中のさまざまな現場に協働ロボットの導入が進み、労働環境の改善や生産性の向上に貢献しています。

協働ロボットの市場動向

2008年に最初の1台が販売されて以来、協働ロボット市場は急速に成長しています。2023年9月に公開された国際ロボット連盟(IFR)のレポートによると、2022年には産業用ロボット市場における協働ロボットの割合は販売台数ベースで全体の約10%に到達しました。

さまざまな調査会社が今後の見通しを発表していますが、多くの場合で二桁の市場成長率を維持するものと見られています。例えば、2024年2月に日経BP社が発行した「ロボット未来予測2023」によると、協働ロボットの世界市場は2021年の1269億円から、33年には2兆9727億円に達するとの予測がなされています。

協働ロボットの導入メリットと課題

導入メリット

導入における課題

安全性と生産性の両立

協働ロボットの課題は、産業用ロボットと比較して可搬重量が低いことと、動作速度が遅いことが挙げられます。これらは安全性とのトレードオフになるため容易に解決できない問題です。人とロボットの接触による衝撃力(運動量F)は、ワーク含めたロボット質量(m)と衝突時の速度(v)の積で求められる(F = m v)ため、単純に考えて重量物を高速で動かすシステムの衝撃力は大きくなり、安全ではなくなるためです。

この課題を解決するために、例えば本体重量が軽量なロボットを選択したり、エリアセンサ等を接続して人の接近により動作速度を減速、または一時停止させる安全機能を備えているロボットを使うことが考えられます。

協働ロボットガイドブックを読む

協働ロボットがいかに自動化の考えを変化させたのか、導入までのプロセスなど詳細をご確認ください。

協働ロボットの導入事例

ユニバーサルロボットは、毎日100,000超の生産環境で使用されています

日本国内における導入事例

業界別協働ロボット採用事例

協働ロボットがどのようにあなたの業界を変化させているのか見てみましょう

産業用ロボットとの違い

人との隔離

産業用ロボットは通常、安全柵や防護装置で囲まれており、人から隔離した環境でのみ動作させることが可能です。一方、協働ロボットは動力及び力を制限できる安全機能を内蔵しているため、人の安全が確認できれば安全柵不要で同じ空間で動作させることが可能です。

設置方法

産業用ロボットは周辺装置含めた大掛かりな設備になり、ある場所に一度設置されると移設は非常に困難です。一方、協働ロボットは小型・軽量で設備構成もシンプルにできるため、導入後も柔軟に再配置が可能です。

スペース

産業用ロボットは一般的に大規模な設備であり、安全柵とロボットの間もある程度のスペースが必要になるため、大きな占有スペースを必要とします。協働ロボットは小型でコンパクトな設備で限られたスペースに導入ができるため、大幅なレイアウト変更をせず既設のラインにも導入が可能です。

プログラミング

産業用ロボットのプログラミングには専門的な知識が必要であり、複雑な操作が求められます。協働ロボットは使いやすいインターフェースや直感的なプログラミング手法を採用しているため、短期間に習得が可能です。ロボット人材を社内で育成することも可能です。

柔軟性

産業用ロボットは一度セットアップすると動作やレイアウトの調整は非常に困難で高いコストを要します。協働ロボットは導入後も柔軟にプログラミングやツールを変更でき、移設も容易なため、生産ラインの変更があっても柔軟に活用し続けることができます。

自動化対象

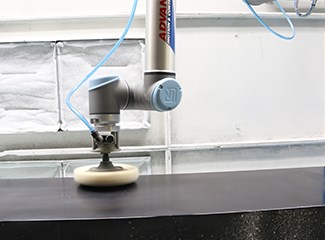

産業用ロボットは大量生産や重量物を扱う作業の自動化を対象として導入されます。自動化の範囲も複数の工程をまとめて自動化することが一般的です。協働ロボットは、ワークの移載、検査、箱詰め、パレタイズ、溶接、研磨など人が行う繰り返し作業を自動化するのに最適です。人が同じ空間で作業できるため、段取り替えや品種変更など人が介入することも容易で、ラインの一部だけを自動化するスモールスタートも可能です。

コスト

産業用ロボットシステムはアームだけでなく安全柵、安全PLC、前後工程の搬送設備など設備が大掛かりになり、設計費、製作費や工事費も含めると投資額は高額になるケースが一般的です。協働ロボットシステムは、アーム単体で見ると従来の産業用ロボットより高価になる傾向がありますが、シンプルな設備構成かつ100Vで動作可能なため、システム全体のコストを抑えることができる場合も多くあります。

あわせて読みたい

自動車業界はすでに高度に自動化されていますが、さらなる成長のためには大きなチャンスが残されています。協働ロボットの活用で、パワートレイン、電子機器、内装品の生産におけるマシンローディング、検査、組立などのアプリケーションにおいて、さらなる効率化を推進できるかもしれません。

協働ロボットの選び方

本体重量・設置面積

協働ロボットの特長である省スペース・再配置性を実現するシステムを構築するために、アーム本体が軽量で、設置面積が狭い製品を選ぶことが必要です。また、天吊り・壁掛け・傾斜設置などアーム取付方向の制限がないものを選ぶことで、将来別の工程へ転用させる際にも制約を受けずに活用することができます。

柔軟性

協働ロボットの高い柔軟性を生かして、再配置やプログラミング修正に対応できるシステムを構築することが重要です。ここで注意したいポイントは3つあります。

- ロボットアームの各軸の動作範囲はどれだけ広いかアームが柔軟な姿勢を取れるためティーチング時に制約を受けづらいため、修正が容易になります。

- 重心オフセットによる可搬重量の変化:ロボットアームが取り扱うワークの重心位置がツールフランジから離れるほど、一般に可搬重量が低下します。この変化が少ない製品を選ぶことで、同じアームでより幅広い対象物を取り扱うことができます。

- 対応する周辺機器の数:プラグインで容易に統合できる周辺機器が多くある製品を選ぶことで、将来別の用途に転用する際に工数をかけずに対応ができます。

使いやすさ

協働ロボットを選ぶ際には、その使いやすさを実際に確認することが必要です。簡単な動作をティーチングする場面はもちろん、安全機能の設定がどれくらい簡単かは協働ロボットシステムにおいて非常に重要です。さらに、将来的に複雑な作業を自動化する場面を想定して、どんな機能があるか、それがどれくらい使いやすいかを確認することで、長期間にわたって活用し続けることができます。URロボットには力覚センサを標準搭載しているため、位置決め、押し当て、嵌め込みなど人のカンコツ作業の自動化も容易に行えます。

安全機能

協働ロボットは人や外部との接触を検知して安全に停止する機能を持っていますが、なるべくロボットを止めずに安全な運用を実現するためには、前述の機能だけでは不十分です。安全機能のバリエーションの多さが重要になります。また、搭載する安全機能の制御部がカテゴリ3のアーキテクチャでPL=dの性能を持っているか、それらが外部機関から適切に認証を受けているかを確認することも重要です。

保守・サポート

協働ロボットを導入する際には、メンテナンスの容易さも考慮する必要があります。メンテナンスが容易な製品を選択することで、運用コストやダウンタイムを最小限に抑えることができます。また、プログラミング方法やトラブル対応のサポートを得られるかどうかも重要です。

あわせて読みたい

UR Careお客様に安心してURロボットをお使いいただくためにUR Care 保守契約をお勧めします。協働ロボットの稼働時間を最大化するための各種サポートを計画的にご提供します。

まとめ

協働ロボットは、人と同じ空間で動作させることができる画期的な製品です。本記事では、協働ロボットの基本的な定義や産業用ロボットとの違い、導入メリット・デメリット、さらには導入事例や選び方について詳しく解説しました。

協働ロボットの導入により、生産性と安全性の向上、人材活用などの多くの利点がもたらされます。また、導入事例を通じて、実際の活用方法や効果を知ることができます。

市場動向を把握し、適切な協働ロボットを選ぶことで、生産性の向上や効率化を実現することができます。

協働ロボットの選定には、用途に応じて可搬重量、本体重量、設置面積、使いやすさ、安全機能、メンテナンス性などを考慮する必要があります。適切なロボットを選ぶことで、協働ロボットのメリットを最大限に得ることができます。

今後も、協働ロボットの技術や活用方法が進化し、さまざまな現場での利用が広がることが期待されます。協働ロボットの導入が増えることで、多くの人を単純作業から解放し、新たなスキルを習得し、安全で働きがいのある職場環境をつくることに繋がります。その結果、より持続可能な社会の実現に貢献すると考えらえます。

協働ロボットに関するその他情報

協働ロボットをブログでさらに詳しく学ぶ

協働ロボットによる自動化をより身近に。それが私たちのブログのテーマです。