最高の自動化ソリューションとは、スマートで、シンプルで、革新的で、テクノロジーを十二分に活用してビジネスの効率を大幅に高め、従業員と顧客に大きな利益をもたらすものです。

現在、Universal Robotsの協働ロボットアームは、創造的なコンセプトと革新的なソリューションを通じてビジネス上の諸問題を解決するために利用されており、幅広い業界で大小の規模の規模を問わず、様々な生産工程に組み入れることが可能です。

協働ロボットは軽量小型なので、作業の種類に合わせて配備・再配備するプロセスが非常に容易です。多くの場合、安全装置(リスクアセスメントの対象)を追加する必要はなく、プログラミングのための直感的なインターフェースと組み合わせることで、単純なピック&プレイス作業を1時間以内にセットアップして作動させることができます。とはいえ、すべての企業がこのような単純なピック&プレイス作業への適用を必要としているわけではありません。生産工程がその性質上複雑になる場合でも、自動化ソリューションを柔軟で、協働的で、低コストのものにする方法はあります。

柔軟性

多くの企業は、要件が絶えず変化する小規模なバッチ生産を実施しています。そして、このような企業こそ、協働ロボットの導入がもたらす柔軟性から大きな利益を引き出すことができるのです。中小企業が生産施設にロボットを初めて導入する決定を下すためには、その初期投資が比較的低く、投資を早く回収できることが重要な条件になります。

- カスタマイズされた専用機械と従来型の自動化の採用を最小限にする

考案された自動化のソリューションにおいて、柔軟性の低い自動化や、ソリューション全体に占めるロボットの割合がごく一部である場合、協働ロボットの重要なメリットの多くが失われてしまう可能性があります。追加する機械すべてを設計するのに必要な一回限りのエンジニアリングコストは非常に高額なので、ロボットを再配備する場合、このような専用機械の用途を変更することになるので、大抵不可能です。このようなソリューションは多くの場合、企業にとって最も費用効果の高いものにはなりません。

- 低コストのビジョンシステムで柔軟性を向上させる

搬送されてくる製品を整列させる複雑なフィーダーシステムを設計するのではなく、低コストでビジョンソリューションを採用することで、ピックする製品の位置や方向の変化をロボットに識別させることができます。適切に採用すれば、システムの信頼性が低下することはありません。最新の組込型スマートカメラは低コストで組み込みも容易なので、ロボットの機能を高めることができます。これによってビジョンシステムもロボットと同じくらい簡単に、作業に合わせた再配備が可能になります

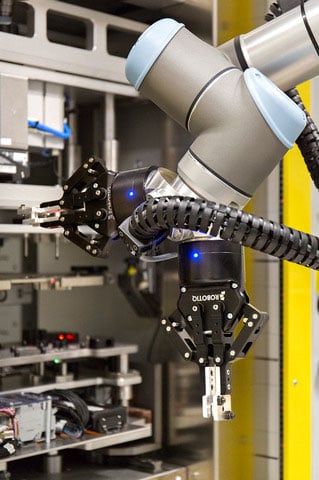

- 適応型グリッパーへの投資を惜しまない

現在の作業では単純な空気圧式チャックが有効に機能し、それによりコストが多少削減されるかもしれませんが、次回の作業のためにロボットを再配備する場合、それまでの装置が新しい作業に適さなくなって新しいハンドを設計/製造したり、エンドエフェクタを買い換えたりすることになれば追加コストが発生します。また、空気圧式の場合、ロボットがどの場所に配置されても空気供給装置を使用できるようにするための構成部品や必要条件が増えるのでシステムが複雑になります。適応型グリッパーを選択することでロボットは幅広い種類の製品に対応できるようになり、複数のグリッパーを使用すれば、位置や力のモードを調節して形状やサイズが不定の製品を取り扱うことができるようになります。

協働的

スペース、コスト、および適用範囲に関する協働ロボットの大きな利点に、安全柵(リスクアセスメントの対象)がなくても作業員の近くで安全に動作できるという点があります。それにより、人がロボットの作業域に入ることができるというだけでなく、ロボットと人との協働作業も可能になり、新しい用途の可能性が開かれます。

- 協働により作業員の職人技が活かされる作業用途

多くの場合、作業員が行っていた反復的な作業をロボットが代行するので、作業員はより魅力のある作業に集中できますが、ロボットが熟練作業員のすぐ近くで複雑な作業を一緒に行って作業員の生産性を高めることも次第に一般的になりつつあります。作業を完全に自動化するのが不可能な場合でも、作業員を支援するスマートツールとしてロボットを利用することで、製品の生産量と品質を高めることができます。これならば短期的に投資回収が可能な選択肢になります。職人技を要する特定の産業では、作業員が製造に関わることで差別化が維持され、製品の価値が高まります。

- 安全性についての理解

適切な導入を行うためには、ロボット、安全システム、およびリスクを総合的に理解することが最も重要です。

簡単にできるスマートアプリケーションのプログラミング

Polyscopeプログラミング環境はとても簡単に学習でき、新しい作業用途のプログラミングを迅速かつ効率的に行える有用で高度な機能を備えています。

- 試作の迅速化

わずか20分で協働ロボットのプログラムを作成できるのであれば、外部のサプライヤーに作成を依頼して10日も待つ理由はなくなります。社内でプログラミングができれば時間とコストの投資が大幅に削減されるので、自社の設計担当者や技術者は結果を気にせずに自分のアイデアを自由に試せるようになります。

- 複数の工程に対応

1台のロボットで工程内の複数の工程に対応できれば、顧客の投資収益率がさらに良好になるのは明らかです。例えば、プラスチック射出成形工場で採用されたロボットの場合、容器にラベルを貼付してから、それを出荷用の箱に詰め込むことという作業を行っています。家庭用電化製品の工場で採用されたロボットは、複数の部品をプラスチックケース内の所定の位置に配置してから、それらの部品をケース内部にネジ止めし、ケースを閉じるという工程を担っています。

- すぐに使えるソリューション

ソリューションにかかる1回限りの作業時間が少ないほど、顧客にとってコストの節約になります。理想的なのは顧客が工場内で横展開して使用できるようなソリューションと言えるでしょう。2つの工程がまったく同じになることは稀ですが、できるだけ作業を横展開できるようにソリューションを導入することが得策となります。ロボットのプログラムをモジュール方式で作成するようにすれば、横展開に関して大きな効果が得られます。ひとつのアプリケーションをそのプログラム内のサブタスクに対応したサブプログラムに分割しておけば、それらのサブプログラムは次回の自動化テーマにすぐに利用することができます。

世界中の企業が協働型の自動化ソリューションを使用したスマートアプリケーションを実施しています。協働ロボットの利用をどのように始めればよいかに興味のある方はここをクリックしてください。