製造業DXとは?

DX(デジタルトランスフォーメーション)とは、デジタル技術を活用してビジネスモデルを変革し、生産性向上や業務効率化を実現する取り組みのことです。製造業DXとは、AIやロボットなどの先端技術を活用して製造現場をデジタル化し、生産効率の向上や製品品質の改善を目指す取り組みです。製造業特有のアナログ作業の多さや、労働力不足といった課題に対処する一助としても重要視されています。具体例としては、データ分析を活用した品質管理やサプライチェーンの最適化、AIやロボットを用いた生産性の向上などが挙げられます。

製造業では紙ベースの管理や手作業などのアナログ業務が依然として多く残っており、さらに作業員の高齢化や人材不足が深刻な課題となっています。製造業DXを推進することで、生産体制の強化や属人化の防止、人手不足の解消、業務の効率化が期待でき、ひいては企業の成長へとつながります。

製造業におけるDXの現状

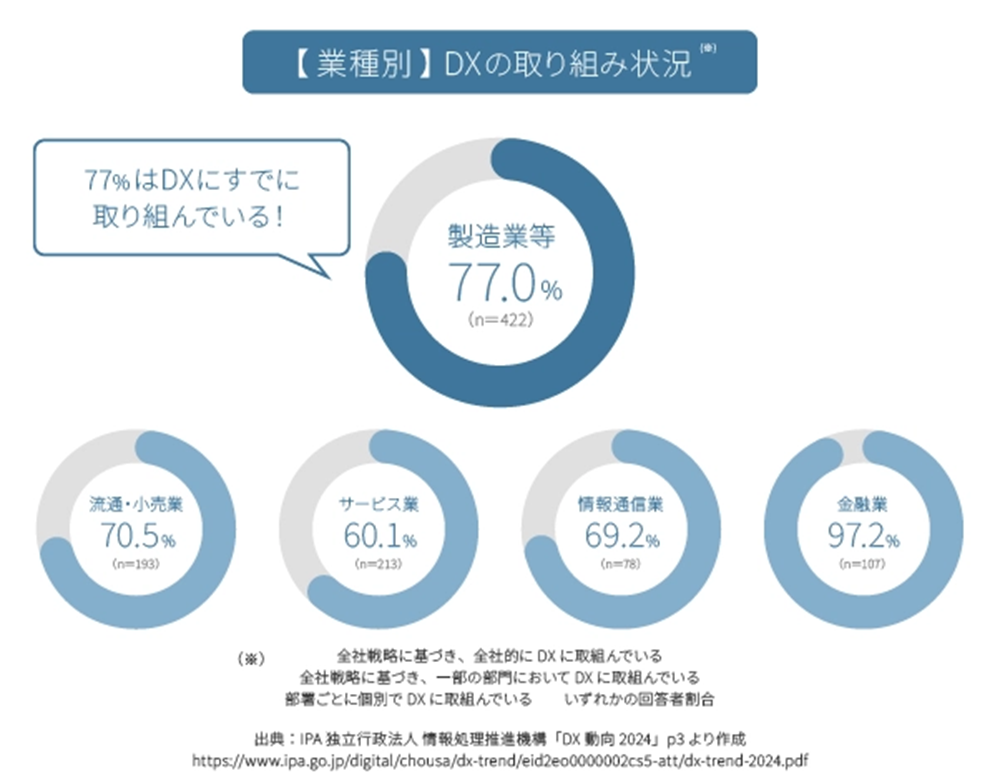

独立行政法人情報処理推進機構(IPA)が2024年に実施した「DX動向2024」によると、DXに取り組んでいる企業の割合は「製造業等」で77.0%に達しています。一方で、「製造業等」において「レガシーシステム(老朽化した既存のITシステム)は存在しない」と回答した企業はわずか23%にとどまっています。「一部にレガシーシステムが残っている」とした企業は34.8%、「半分程度がレガシーシステムである」が17.7%、「ほとんどがレガシーシステムである」が14.6%となっており、システム刷新の取り組みはまだ十分に進んでいないのが現状です。

また、DXを推進する人材の「量」の確保に関しては、「製造業等」の65.1%が「大幅に不足している」、22.8%が「やや不足している」と回答し、特に必要な人材の確保が課題となっていることがわかります。

他業界と比較しても製造業におけるDXの取り組みは進んでいますが、DX人材不足やレガシーシステムの存在が大きな課題となっています。このため、DX未着手の場合には早急な取り組みが求められます。他業界に比べ製造業におけるDXは、競争力確保のため特に必要性が高いといえるでしょう。

参照元:独立行政法人情報処理推進機構「DX動向2024」

※P3、27、32をご参照ください。

製造業DXが進まない企業の特徴

製造業では現場主義が強く、熟練職人の経験やスキルが属人化している傾向があります。こうした状況を改善するには、業務を見える化し、可能な部分をデジタル化・標準化することが不可欠です。

経営者の理解が不足している

DXを推進するためには、経営層の理解・認識・サポートが欠かせません。製造業では、デジタル技術の有効性や導入の必要性を十分に把握していない経営層も多く、それが意思決定の遅れにつながっているケースがあります。DX推進を成功させるには、経営層自らがDXに対する理解を深めることが重要です。そのためには、経営層向けのDX研修への参加や外部コンサルティングの活用が有効です。経営層がDXのメリットを具体的に把握し、組織全体にそのビジョンを示すことで、DX推進に向けた社内の意識改革を促し、企業競争力を高める原動力となります。

投資判断が難しい

DXの導入には高額な初期投資が必要になる場合が多い一方で、その費用対効果が不透明なケースも少なくありません。特に予算に余裕がない中小企業にとっては、DX導入に踏み切る判断が難しい状況です。対策としては、上述したように、DX導入による効果を具体的な数字で試算し、可視化することが効果的です。また、大きな投資に踏み切るのが難しい場合は、サブスクリプション型のツールやサービスを活用しましょう。これにより初期コストを抑えつつ、スモールスタートでDXを始められます。

属人化している業務が多い

製造業は現場主義・職人主義の傾向が強く、業務が属人化しやすいという特徴があります。特に、熟練した職人のスキルや経験に依存していることが多く、それらを体系的に標準化・継承するのは容易ではありません。また、人材の高齢化や慢性的な人手不足により、特定の従業員に業務が集中しがちで、技術の継承がさらに難しくなる傾向があります。

こうした問題を解決するには、まず業務の棚卸しを行い、誰がどの作業を担当しているのか、各業務に必要なスキルがどこに存在しているのかを把握することが重要です。属人化している業務を「見える化」し、可能な部分はデジタル化・標準化することが、DX推進の第一歩となります。

DX人材が不足している

上述した調査でも、製造業におけるDX人材の不足が顕著であることが明らかになっています。高度なITスキルやデジタル技術の知識を持つ人材は、製造業に限らずどの業界でも求められており、確保は容易ではありません。

自社でDX人材を採用・育成するには時間とコストがかかりますが、だからといってすべてを外注に頼ると継続的なコスト負担が大きくなってしまいます。そのため、まずは外部の専門企業に一部業務を委託しつつ、自社内でも将来的に内製化を目指して人材育成に取り組むのがおすすめです。コストと効果のバランスを見極めながら、無理のない形でDXを推進していくことが重要です。

製造業DXを推進するメリットと必要性

製造業DXは、業務効率化や人材不足の解消など多くのメリットをもたらします。企業競争力強化のために、その必要性はますます高まっています。

業務効率化・生産性の向上

製造業DXを進めることで、現場作業の自動化が進み、業務効率化や生産性の向上が期待できます。デジタル技術を活用して各工程を「見える化」すれば、無駄な作業を把握しやすくなります。どの工程にどれだけの人員が必要かを把握し、不要な人員配置を省くことで、人的リソースの最適化が可能です。

また、製造業では紙媒体で記録されていることが多いですが、DX推進によりペーパーレス化が進みます。定型業務を機械化することで、紙での記録に起因するヒューマンエラーを減らすことが可能です。

さらに、調達システムを導入すれば、適切なタイミングで資材や部品の調達が可能になります。自動発注システムを活用することでサプライヤーとの連携がスムーズになり、手動処理で発生しがちなミスや納期遅延も防止できます。

ダイナミックケイパビリティ(企業変革力)の向上

ダイナミック・ケイパビリティとは、市場環境の変化に対応し、企業が自己改革を進める力のことです。新たなIT技術の登場や多様な働き方の広がり、政治・経済の不確実性など、企業を取り巻く環境は日々変化しています。こうした変化に柔軟に対応するためには、ダイナミック・ケイパビリティが欠かせません。

DX推進は、このダイナミック・ケイパビリティを高める取り組みと密接に関わっています。製造業DXを進め、業務効率化や市場変化に対応できる人材を育成することで、企業は変革力を身につけ、競争力の強化にもつながります。DXを推進すればするほど、ダイナミック・ケイパビリティは向上し、企業の持続的成長を後押しします。

人材不足問題の解消

製造業DXを進めて業務の無駄をなくせば、作業工数を削減でき、必要な人員を減らすことが可能です。近年、さまざまな業種で人手不足が問題となっていますが、製造業は特にその傾向が顕著です。

厚生労働省が発表した令和7年1月分の「一般職業紹介状況」によると、パートを除いた生産工程従事者の有効求人倍率は1.76倍でした。平均有効求人倍率が1.29倍であることを考えると、製造業の人材不足はより深刻です。

また、DXにより属人化した業務をマニュアル化することで、業務の標準化が進みます。特定の人だけでなく、マニュアルを見れば誰でも業務を遂行できる体制を整えれば、人材不足の問題も緩和できます。

参照元:一般職業紹介状況(令和7年1月分)

※参考統計表8-1をご参照ください。

コストの削減

製造業DXを進め、各工程を可視化して無駄を省くことで、コスト削減が期待できます。無駄な工程を削減し業務をシンプルにすることで、少ない人員でも生産性を維持でき、人件費を抑えられます。また、業務の自動化により、不要なエネルギーや資材の消費も削減可能です。さらに、設備のIoT化を進めれば、各設備の状態を常時把握でき、不具合が起きる前にメンテナンスや調整を行えます。これにより、故障後の高額な修理費を回避できるほか、機械の停止による生産ラインへの影響も最小限に抑えられます。

製造業DXの進め方

製造業DXは、無計画に進めても成功にはつながりません。計画的に取り組むためにも、以下に紹介する手順をしっかり押さえておきましょう。

1. DXの目的と戦略を明確にする

DXを導入する際、経営陣がDXによって何を達成したいのか、また解決したい課題は何かを議論し、共通認識を持つことが重要です。DX推進後、企業としてどのような姿を目指すのか、具体的な目標やビジョンを描くことがポイントとなります。また、自社の現在の状況を正確に把握することも欠かせません。現時点でどの程度デジタル化が進んでいるのか、どの業務にどんな課題があるのかを把握することで、優先すべき分野が明確になり、自最適な戦略を立てやすくなります。さらに、DXの成功には、社内全体が一体となって取り組む姿勢が不可欠です。目的と戦略が定まったら、従業員へ丁寧に説明し、全社を挙げてDX推進に取り組みましょう。

2. 必要な人材を確保する

DXを推進するには、デジタル技術に精通した人材が欠かせません。どのようなDXを進めるのかにより求められる人材は異なるため、目的をもとに必要なスキルや要件を明確にし、人材確保の方針を立てましょう。例えば、システムの設計や運用を担う人材が必要であれば、ソフトウェアエンジニアの採用を検討します。また、DX全体のプロジェクトマネジメントを担う人材が必要な場合には、ビジネスアーキテクトが適しています。

3. 具体的な行動計画を作成する

目的や戦略を定め、人材を確保したら、次は具体的な行動計画を策定します。目標期限、優先順位、スケジュール、必要なリソースなどを明確にし、全体のロードマップを作成しましょう。大まかなビジョンが固まったら、次は各ステップの詳細な計画を立てます。それぞれのステップにおいて、担当者や目標、期限を設定し、進捗を可視化できるようにプロジェクト管理ツールの活用もおすすめです。

製造業DXを進める上で必要な具体的な作業例

製造業DXを推進する際に、実施が想定される具体的な作業例は以下の通りです。

- 機械学習モデルの作成

- 異常検知システムの導入

- ITリテラシーの低い現場作業者への教育

- 既存設備の入れ替えやメンテナンスを判断するシステムの導入

- 協働ロボットの導入

これらは、自社だけで進めるには難易度が高い場合もあります。その際は、外部パートナーに依頼するのも有効な手段です。現場の課題や現状を丁寧にヒアリングしながら支援してくれるパートナーを選べば、よりスムーズかつ効果的にDXを進められます。

4. 結果を評価し課題を改善する

最後のステップは、KPIに基づきDXの成果を客観的に評価することです。製造業DXは、一度導入して終わりではなく、結果を評価し改善を重ねることでさらに成果が上がります。評価指標の例としては、生産性の向上度合い、設備の稼働率、不良品率などです。評価結果は社内で共有し、課題が見つかった場合はその原因や改善策を特定します。継続的に評価と改善を繰り返し、DXの効果を最大限に高めていくことが重要です。

製造業DXを推進する協働ロボットとは?

製造業DXを推進するうえで、協働ロボットは非常に重要な役割を果たします。協働ロボットとは、従来の産業用ロボットと異なり、人間と隔離せずに同じ作業空間で稼働できるロボットです。安全機能が搭載されており、人や物と接触すると自動で停止するため、安全性が確保されています。製造工程の幅広い作業に対応でき、従来の産業用ロボットでは対応が難しかった作業も自動化できます。

また、導入後の作業内容や動作変更が柔軟に行えるのも特徴です。自動化によって効率化や稼働率向上を実現でき、費用対効果にも優れています。単純作業や身体的負荷の大きい作業は協働ロボットに任せることで、人間は付加価値の高い業務に集中できます。

協働ロボットについてさらに詳しく知りたい方は、以下の記事もご覧ください。

関連記事:協働ロボットとは?定義や導入メリット、産業用ロボットとの違いを徹底解説

協働ロボットを活用した製造業DXの取り組み事例

ここでは、協働ロボットを導入し、製造業DXを推進した企業の事例を紹介します。具体的な活用方法を学び、自社での導入イメージを深めましょう。

事例1. 協働ロボットの活用で無人化ラインを構築

化粧品や医薬部外品を製造・販売する株式会社マンダムは、人手不足への対応として、無人化ラインの構築を検討しました。かつては毎月4~5万本の試供品製造を外部に委託していましたが、この工程の内製化を目指し、協働ロボットを導入しました。導入したのは、プログラミングが直感的で扱いやすいURロボットです。検証を重ねながらロボットを追加していった結果、対象工程のすべてをロボットで対応できるようになりました。これにより、内製化による外部委託費用の削減に成功し、自社内でライン構築を実現しました。今後は海外工場への導入も視野に入れています。

関連記事:URロボットを活用し、無人化ラインを構築

事例2. ロボット導入によるモノづくり体質の強化

北海道苫小牧市でトヨタ車向け部品を製造するトヨタ自動車北海道株式会社は、設備改善の課題を解決するために協働ロボットを導入しました。特に課題となっていたデフピニオン投入工程では、部品搬送時に不具合が多発し、さらに部品の重量があるためキズをつけないよう注意深い作業が求められるなど、作業者への負担が大きい状況でした。

協働ロボットを導入した理由は、自社内でロボットシステムを構築・内製化できる点を重視したためです。協働ロボットによりデフピニオン投入工程が自動化され、作業者の負担が軽減されました。また、システム構成がシンプルな協働ロボットを導入したことで、新車種が追加された際も簡単なプログラム変更で対応可能となりました。この結果、ラインの安定稼働が実現し、工程稼働率は従来の92%から98%へ向上しました。

関連記事:トヨタ自動車北海道 ロボット導入で「モノづくり体質」の強化

事例3.協働ロボットで職人の付加価値を最大化

大分県佐伯市の長尾製作所は、精密板金加工を行う中で、人材育成や技術継承の難しさに直面していました。そこで、溶接作業の一部を協働ロボットに任せることを決定します。ロボットの高品質な作業精度や操作習得のしやすさ、さらに行政の補助金対象となる可能性が高かった点が導入の後押しとなりました。協働ロボットの導入で、習得に時間がかかり難易度の高い溶接作業で初心者を支援できるようになり、作業時間の短縮が実現しました。これにより未経験者や外国人労働者の採用も進めやすくなり、今後は熟練職人・ロボット・初心者がそれぞれの役割を分担する体制を構築しています。

参照元:溶接を楽しく簡単に、熟練の技術を再評価し付加価値に

まとめ

人材不足や競争激化、技術継承の難しさなど、製造業が抱えるさまざまな課題を乗り越えるには、DXの推進が不可欠です。厳しい経営環境を生き抜くためには、IT人材を確保し、自動化によって生産性や効率性を高めることが求められます。製造工程の多様な作業に対応できる協働ロボットの導入も、DX推進の有効な手段のひとつです。ぜひ、自社に合った取り組みで製造業DXを着実に進めていきましょう。