製造業運営には、人手不足、市場変化への対応など、さまざまな課題があります。それらの解決法のひとつとして近年注目を集めているのが、最先端技術を活用した「スマートファクトリー」です。本記事では、そもそもスマートファクトリーとは何か、導入時のメリット・デメリットについて解説します。実際の導入事例も紹介しますので、導入を検討中の企業担当者は参考にしてください。

スマートファクトリーとは?

スマートファクトリーは、IoTやビッグデータなどのデジタル技術を活用し、生産プロセスの効率化と最適化を図る工場のことです。単なる業務効率化ではなく、データに基づき柔軟かつ持続可能な製造体制を構築します。日本全体の競争力強化のため、経済産業省でもスマートファクトリー導入を促進しており、ロードマップ(スマートマニュファクチャリング構築ガイドライン)を策定しています。ロードマップでは、段階別に達成すべき目標や施策が示されています。

参照元:「スマートマニュファクチャリング構築ガイドライン」を取りまとめました (METI/経済産業省)

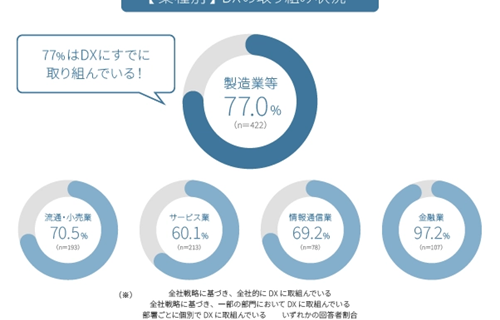

DXとの関連性と違い

スマートファクトリーとDXでは、範囲と目的が異なります。スマートファクトリーはDXの一環であり、デジタル技術を製造現場に特化して活用する取り組みです。一方、DXはデータとデジタル技術を活用して企業全体の文化やプロセスを変革し、競争優位を確立する取り組みです。スマートファクトリーは、製造現場に特化したDXの一部として位置付けられます。

関連記事:製造業DXとは?必要性や進まない理由、推進するメリットを紹介

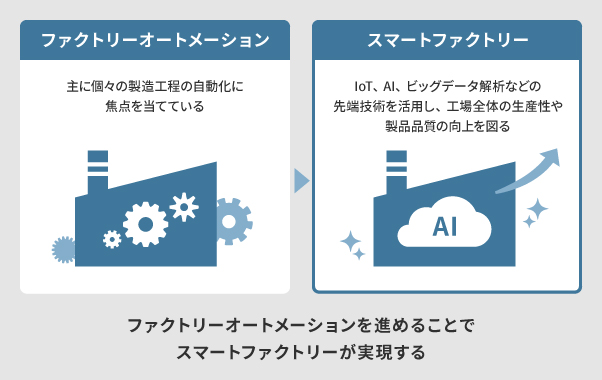

ファクトリーオートメーションとの違い

スマートファクトリーと似た言葉で、「ファクトリーオートメーション」があります。

ファクトリーオートメーションとは、生産ラインや設備を自動化する取り組みであり、特定の作業工程を自動制御システムや産業ロボットで効率化を図ります。一方、スマートファクトリーはFAにとどまらず、IoTやAIを活用したデータ分析や予測を取り入れ、製造プロセスの最適化と柔軟性向上を図る概念です。自動化技術に加えAIやビッグデータを駆使することで、高度な製造現場を実現します。

関連記事:ファクトリーオートメーション(FA)とは?メリットや導入のステップ

なぜスマートファクトリーが必要とされているのか?

製造業が抱える熟練工不足や多様化する顧客ニーズへの対応は、国内外で重要課題となっています。スマートファクトリーはこれらの課題解決に貢献し、データ活用による柔軟な生産体制を構築します。

海外勢との競争は激化し、単純な価格競争で日本は勝ち残ることが難しくなっています。日本の製造業は、高付加価値化や効率的な生産体制を探ることが急務です。また、顧客ニーズはますます多様化し、個別対応や短納期生産が求められています。特に熟練工の不足は深刻です。

これらの課題を克服し、持続的な企業の成長を実現するためには、スマートファクトリーが不可欠です。データとデジタル技術の活用によりスマートファクトリーを実現すれば、工場の生産性を向上させ、効率化が図れます。単純作業はオートメーション化し、データに基づく分析・行動が必要な箇所にはIoTやAIを導入するなど、各製造現場にあわせてスマートファクトリーを推進すれば、課題解決への道は開けます。

スマートファクトリー化によるメリット

製造現場のスマートファクトリー化は、主に以下のような4つのメリットがあります。

メリットを活かして、課題を解決しましょう。

-

生産状況を可視化して効率化することができる

-

人材不足を解消して技術承継を進められる

-

トラブル時の被害を抑えられる

-

未来予測をシミュレーションできる

生産状況を可視化して効率化することができる

スマートファクトリー化を行うと、IoTデバイスが取得したデータをAIが分析し、従来はわからなかった情報が可視化されます。生産状況を工場管理者や経営層がリアルタイムで把握できるのは大きなメリットです。

たとえば工場管理者は、各製造ラインの稼働率データを確認し、工場全体のパフォーマンス向上に役立てます。品質担当者であれば、製品の品質状況を監視できるため、不良品発生の原因が分析可能です。各権限に基づきデータを共有すれば、工場の関係者が連携しながら効率的な工場運営を行うことが可能になります。

人材不足を解消して技術承継を進められる

スマートファクトリーでは、生産ラインのオートメーション化で人材不足を解消します。作業によっては遠隔操作や遠隔監視も可能なため、地理的な制限にとらわれず人材の確保も見込めます。また、各生産ラインの作業工程・方法をデータに集約してデジタル化することにより、知識を体系化して引き継ぐことが可能です。熟練工の知識をシステムに組み込み、若手への技術継承に活用できます。これらの経験のデジタル化は、特定の人材に依存せずにすむ強い企業を構築します。

トラブル時の被害を抑えられる

スマートファクトリー導入のメリットのひとつに、トラブル時の被害を最小限に抑えられる点が挙げられます。IoTセンサーが生産ラインやシステム、機械の状況をリアルタイムで監視し、異常があれば警告するため、トラブル時の即座対応が可能です。緊急時にはIoTセンサーが異常を検知し、AIが迅速に原因を分析します。これにより、人による判断をサポートし、人的エラーを最小限に抑えられるでしょう。

また、AIによるデータ分析で、トラブルの兆候も予測できます。そのため、早期にメンテナンスを実施したり、改善措置を講じたりするなど前もって手をうつことができます。スマートファクトリーでは、従来の事後保全に加えて、AIによる異常予兆検知やビッグデータ解析による劣化予測を活用した予知保全が可能です。これにより、トラブル発生前に適切なメンテナンスを行い、被害を最小限に抑えることが期待されます。従業員が不安を覚えるようなトラブルにも、AIとIoTによる迅速な対応と予知保全で対処できるため、安心して業務に取り組めます。

未来予測をシミュレーションできる

スマートファクトリー化により得られるシミュレーション機能は、未来予測を可能にする点もメリットです。AIや機械学習は、生産状況などの現場のデータに加え、消費者や市場の動向・トレンドを考慮した解析を行います。これにより、過去データによる将来予測だけでなく、未来のシナリオをも構築し提供可能です。

さまざまなパターンのシミュレーションは、経営層が意思決定する際に役立ちます。たとえば、需要変動の予測シミュレーションに基づき、生産量や稼働量を調整できます。設備投資のリターンも計算しやすくなり、過剰在庫のリスク軽減も見込めるでしょう。

スマートファクトリー導入の課題

メリットの多いスマートファクトリー化ですが、成功させるには以下のような課題を克服する必要があります。

- セキュリティ面でのリスクがある

- 導入コストがかかる

- 人材の不足

セキュリティ面でのリスクがある

スマートファクトリーに接続されているネットワークは、通常の企業システムと同様、セキュリティ面のリスクを抱えています。主なリスクには、データの窃盗・漏洩、サイバー攻撃が挙げられます。

データの窃盗・漏洩は、ネットワークに不正アクセスされることによって発生します。重要な機密情報や顧客データが流出すると経済的損失に加え企業の信用を損なうため、このような事態は避けなければなりません。さらに、ランサムウェアなどのサイバー攻撃を受ければ、業務停止の恐れもあります。

スマートファクトリーでは、IoTデバイスはもちろん、サプライチェーン全体でセキュリティ対策を強化する必要があります。デバイスの互換性チェックや従業員へのセキュリティ対策教育もしっかり行い、備えを怠らないようにしましょう。

導入コストがかかる

スマートファクトリー導入時には、初期コストがかかるという課題もあります。主なコスト項目は、以下の通りです。

- 新しい機器やシステムの導入コスト

- ネットワーク、クラウドサービスなどのインフラ整備に関わるコスト

新しいIoT機器やAIシステムの購入および設置には、コストがかかります。機器類が増えればその分、通信インフラの整備・強化、セキュリティ対策も必要です。初期投資と継続的なコストは、特に中小企業にとっては大きな負担となる可能性があります。そのため、段階的な導入や政府の助成金・補助金の活用など、コストを抑えるための戦略が重要となります。

人材の不足

スマートファクトリーを導入したくても自社では対応できる人材が不足している、という課題をもった企業は多いです。

スマートファクトリー運用には、従来の製造現場では必要とされていなかった、デジタル技術を持つ人材が求められます。AIシステムの設計や活用スキル、ロボット操作スキルなど、デジタル技術を理解し、扱うスキルをもつ人は重宝されます。

しかし、労働力人口自体が減少している昨今、高スキルなデジタル人材を確保するのは非常に困難です。社内研修を充実させて既存の従業員のスキルアップを図ったり、外部の専門家によるサポートを受けたりするなどして、人材を確保しましょう。

スマートファクトリーを推進するために:導入しやすい「協働ロボット」

スマートファクトリー化の第一歩として導入しやすい技術に「協働ロボット(コボット)」があります。協働ロボットとは、人間と同じ空間で協力して作業が行える産業用ロボットです。センサーや安全機能が搭載されており、人と接触しそうになっても自動で停止します。

協働ロボットは、ファクトリーオートメーションの進化形として、近年注目を集めています。ある特定の作業用の機械と異なり、プログラム変更が容易なため、柔軟な作業対応が可能です。また、IoTデバイスとの連携により、データの収集と分析も行えます。

協働ロボットは、部分的にスマートファクトリーの要素を取り入れていきたいという企業に適しています。協働ロボットについてくわしくは、以下もご参照ください。

関連記事:協働ロボットとは?定義や導入メリット、産業用ロボットとの違いを徹底解説

製造現場への協働ロボット導入事例

協働ロボットが実際にどのように導入されて企業に貢献しているのか、事例を紹介します。自社で協働ロボットを活用する際の参考になります。

事例1. 協働ロボットの導入で補助作業の人件費削減

人件費削減と生産性向上を実現した好例として挙げられるのが、日産自動車の協働ロボット導入事例です。

同社の横浜工場では、労働力の高齢化と非効率的な生産工程による補助作業員の人件費増加が課題でした。特に問題となっていたのが、特定のプロセスでのタクトタイムの超過です。そこで同社は、以下の2ラインに協働ロボット(ロボットアーム)を導入しました。

- エンジン部品の搬送・設置

- ボルト締め付け作業

この導入によって作業員は重作業から解放され、作業に要する人員と時間の削減も実現しました。また、作業者が空いた時間をほかの重要なラインでの経験蓄積に活用できるようになったのも注目するべきポイントです。

参照元:UR10コボットが、労働力の高齢化に対するソリューションを提供し、世界的な自動車メーカーの補助作業員の人件費を削減

事例2. 協働ロボットと人との協働が人手不足を解消

生産ラインの人手不足解消を目的として協働ロボットを導入したのが、口腔ケア製品等製造販売企業の日本ゼトック株式会社です。

同社では、歯磨き粉の小箱入れと段ボールへの梱包を協働ロボットに託しました。小箱入れラインの生産性は30%向上し、必要人員を2名から1名に、段ボール梱包は完全自動化を実現し人手不足を解消、製品の安定供給を叶えました。

少量多品種の製品を同社では生産しているため、単なる自動化では対応しきれない部分を協働ロボットは補填します。ハンド部分の製造やプログラミングを自社で行ったため、より業務内容にフィットした、オリジナル協働ロボットが完成し、同社の製造ライン最適化を実現しています。

参照元:日本ゼトックが社内でロボットの自動化を実現し生産性を向上

まとめ

スマートファクトリーは、製造業が直面する人材不足やデジタル化の遅れといった課題に対応するための重要な取り組みです。生産状況の可視化、人材不足の解消、技術承継の促進、トラブル時の被害抑制、未来予測のシミュレーションなど、多くのメリットがある一方、セキュリティリスク、高額な導入コスト、専門人材の不足といった課題も存在します。成功させるためのポイントは、これらの課題に対応しつつ、協働ロボットなどの導入しやすい技術から段階的に取り組むことです。