多くの装置、特に医療機器、産業設備、輸送機器のように品質要件が厳しい装置の製造では、精度、繰返し性、安全性が重要なポイントになります。これらのポイントは、URコボットが抜きん出ている主な特性でもあり、それゆえに品質保証用の製品試験に理想的です。

日常の試験作業を効率よく自動化することには、いくつものメリットがあります。生産段階では自動化によってサイクル時間が大幅に短縮され、品質管理段階ではバッテリー試験の標準化によってばらつきのない信頼できる試験結果を確保できます。

これは、イタリアはピサの聖アンナ大学院大学のBioRobotics Instituteのケースです。同機関の研究チームは、超音波プローブの機能試験を自動化するロボットアプリケーションを開発しました。このプローブは、バイオメディカル機器、特に超音波、専用磁気共鳴(MR)、診断プロセス管理用ソフトの分野で世界有数のメーカーであるESAOTE社製です。

この試験の自動化に選択したのがUR5モデルです。可搬重量5 kg、リーチ850 mm、重さ19 kg未満のロボットアームにより、UR5はさまざまな品質管理やピック&プレイス作業に充分な柔軟性と可変性を備えています。

自動化が試験の精度と繰返し性を改善

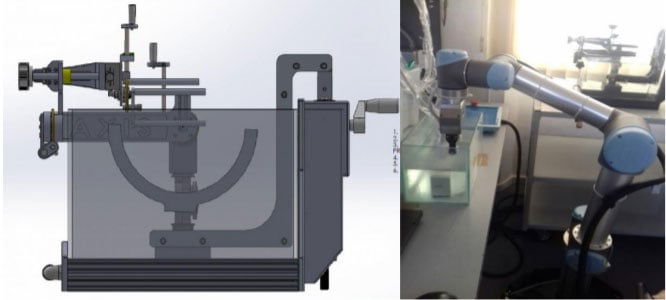

水タンク内での市販プローブの手動装置によるアライメント(左)と、UR+提携メーカーであるSchunk社のグリッパー付きUR5によるアライメント(右)

水タンク内での市販プローブの手動装置によるアライメント(左)と、UR+提携メーカーであるSchunk社のグリッパー付きUR5によるアライメント(右)

ピサのチームが開発したアプリケーションを組み込む前は、プローブのバッテリー試験は専門技師が手作業で行っていました。この試験は、プローブの精度検証を水が満タンに入った容器内に発信される信号を解析して行います。水がこの種の測定に一般的に利用されているのは、水の音響特性(超音波速度など)が身体組織のそれに合っているからです。こうした試験では、プローブの正確なアライメントが欠かせません。手動アライメントによる3回の試験データをロボットアライメントによる3回の試験データと比較したところ、協働ロボットがより正確で繰返し性の高いデータを保証することに疑いの余地はありませんでした。

開発者は、空間内でのロボットアームのスタート位置を、プログラミング段階で設定しておける3つの空間座標(x、y、z)で記録することができます。これで試験のセットアップがスピーディーになり、プロセスの信頼性も向上します。実際に、プローブの手動ポジショニングではどうしても避けられなかったばらつきがなくなりました。

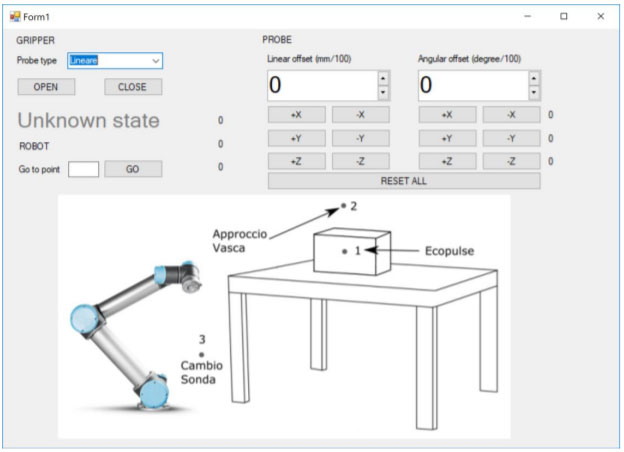

ロボットはPCソフトで制御し、ユーザーは、試験対象のプローブタイプの選択、Schunk社製グリッパーの開閉、さまざまな試験点でのロボット位置決め、並進運動や回転運動の振幅や方向の設定といったパラメータ/動作を設定することができます。グラフィック・ユーザー・インターフェースに表示されているように、3種類のリニアオフセット調整と3種類の角度オフセット調整をソフトで実施できます。

ロボットはPCソフトで制御し、ユーザーは、試験対象のプローブタイプの選択、Schunk社製グリッパーの開閉、さまざまな試験点でのロボット位置決め、並進運動や回転運動の振幅や方向の設定といったパラメータ/動作を設定することができます。グラフィック・ユーザー・インターフェースに表示されているように、3種類のリニアオフセット調整と3種類の角度オフセット調整をソフトで実施できます。

協働自動化でロボットと熟練作業者を最大限に活用

実は、協働ロボットの適用で保証される最大のメリットは人間に関わる要素です。コボットにもともと組み込まれている安全性のおかげで、ESAOTE社の専門技師がロボットセルのそばに常駐することができ、非常に安心です。スペースの共用のほか、より付加価値の高い作業についての協働者の経験と専門性を適用できるという点は、UR協働ロボットの最も分かりやすい側面です。BioRobotics Instituteのケースでは、検査全体を監督する専門技師が注意深く見守るなか、プローブの位置決めのような繰返し作業はロボットアームに任せます。

本当の協働では、結果が大いに改善するのはロボットと人間が適切に働いたときです。