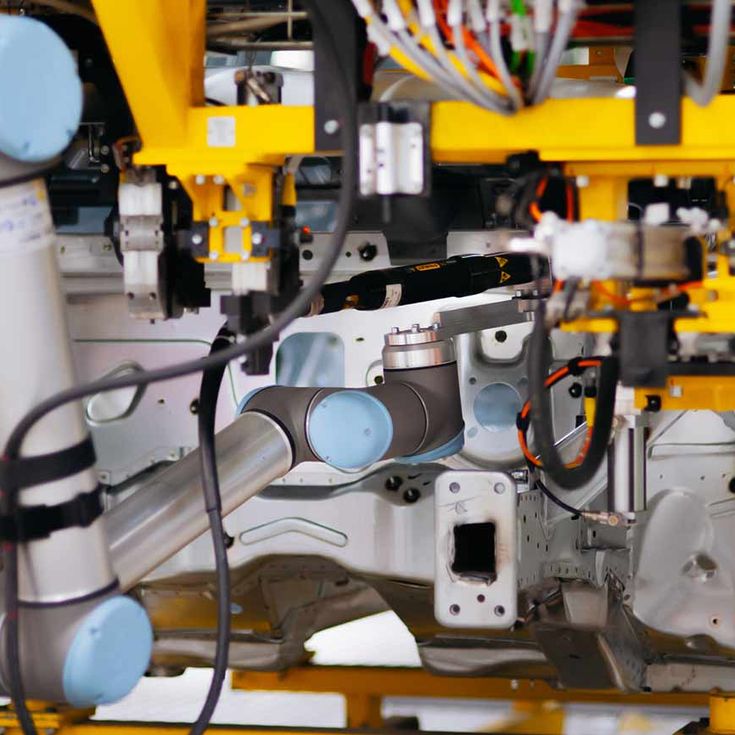

4月28日は、労働災害や職業病の予防を全世界で啓発するために定められた「労働安全衛生世界デー」です。労働環境の改善と作業員の安全衛生の保護は、ユニバーサルロボットの原動力となるビジョンです。わたしたちが目指しているのは、人々がロボットの「ように」ではなくロボットと「共に」働く世界です。 わたしたちは、いかなる仕事も作業員のウェルビーイング、安全、健康を脅かしてはならない、そして協働ロボットは職場を飛躍的に改善できる、と信じています。

啓発推進の特別な日にあたり、危険な作業や重労働、反復作業や単調な作業を協働ロボットに任せたことで、人間がよりやりがいのある、怪我の危険の少ない作業に注力できるようになった5つの事例を紹介します。