協働ロボットコンポーネント10種でビジネスはこう変わる

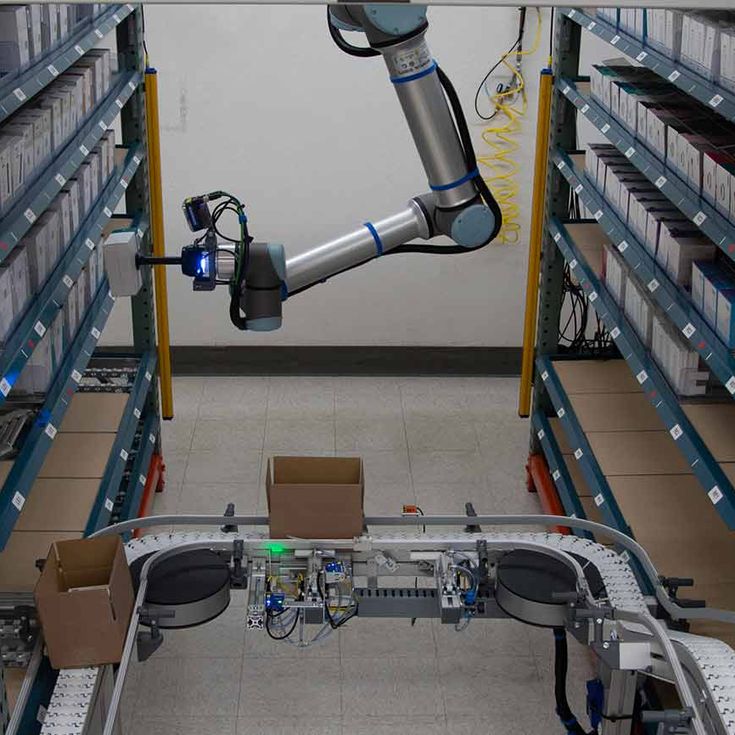

協働ロボットの活用法はきわめて多彩です。単調な作業を自動化したい、効率を上げたい、従業員をもっと技術のいる作業に回したい…どんな目標であれ、協働ロボットの導入で業務のあり方は一変するでしょう。ここでは10種の協働ロボットコンポーネントを詳しく紹介し、どうビジネスに活かせるかを説明します。

この記事で学べること

協働ロボットシステム構築に必要な要素とはロボットアーム、エンドエフェクタ、ソフトウェアが必要です。

必要なコンポーネントは見つけるにはエンドエフェクタを追加したいときや新しいソフトウェアがほしいときは、UR+エコシステムで探してみましょう。数百種もの製品から選べます。

協働ロボットの活用法はきわめて多彩です。単純作業を自動化したい、効率を上げたい、作業員をもっと技術のいる作業に回したい…どんな目標であれ、協働ロボットの導入で業務のあり方は一変するでしょう。ここでは10種の協働ロボットコンポーネントを詳しく紹介し、どうビジネスに活かせるかを説明します。

協働ロボット導入のメリット

生産や梱包の効率アップ、作業員の意欲向上、施設の安全強化など、協働ロボット導入には数々のメリットがあります。さまざまなロボットエンドエフェクタやプログラミングを使えば、協働ロボットはまったく新しいマシンにもなります。ロボットアームはその会社のニーズに応じて、技術のいる作業も肉体労働も可能にするツールです。ロボットコンポーネントは多数ありますが、今回は最も基本的で広く使われているものを紹介します。

1. ロボットアーム

協働ロボット導入で最も重要、かつその特長でもあるコンポーネントがロボットアームです。ロボットアームがなければ、広い面積を必要とする大型の産業用ロボットしか選択肢はありません。従来型の産業用ロボット導入は予算的に不可能、または設置面積が足りない、という場合もあるでしょう。協働ロボットの登場により、小規模企業にとっても自動化やロボットは手の届くものになりました。

ユニバーサルロボットはずっと、完璧なロボットアームの開発にひたすら努めてきました。そのためどんなニーズにも応えられるよう、小型の卓上タイプUR3eから、パレタイジングのように大きなものの取り扱いに最適な大型のUR20まで、異なるサイズの製品を展開しています。いずれも設置面積は小さく、標準的な110/230V壁コンセントですむほど省電力です。一方、エンドエフェクタと呼ばれるすぐれた「手」の開発には、また異なる技術が必要です。わたしたちが世界規模のサードパーティと組んでいるのはそのためです。その多くが業界をリードする独自のコンポーネントをURのオンラインプラットフォームUR+で販売しています。

2. 周辺機器

グリッパ、ケーブルガイダンス、保護カバーは協働ロボット保護のために最も重要な周辺機器です。これらを使うことで長期間性能を維持し、高い安全性を保てます。

協働ロボットには2種類のクランプがあります。1つは、ものをしっかりと固定する協働ロボットグリッパです。安定した手を必要とする細かい作業に有用です。もう1つは、エナジーチェーンや保護ホースのような周辺機器を協働ロボットに固定するもので、作業員が簡単に付け外しできます。

3. パレタイジングツール

単純作業や作業員に危険が及ぶような作業は協働ロボットの得意とするところです。適切な技術ソリューションとエンドエフェクタを使えば、協働ロボットにさまざまなパレタイジング作業を任せられます。用途に合ったソフトウェアを使って、ピッキングするものの寸法を協働ロボットに入力し積み付けパターンを正確に設定します。または自動ソリューションを使うこともできます。この場合、複雑な軌道データの入力は不要です。

重いものを運ぶ場合は、ロボットアームの可搬重量を45kgに引き上げるCobot Liftといった周辺機器も使えます。設置面積は一般的な産業用ロボットの50%でありながら同等の機能を備え、安全柵も通常は不要です。つまり、省スペースでかつてない揚力が得られるというわけです。さらに、グリッパには真空、メカニック、電子、磁気といったタイプがあり、多種多様なピッキングに対応します。

4. ピック&プレースツール

AIによるマシンビジョンの登場によりピック&プレースエンドエフェクタはこれまで以上に性能がよくなりました。協働ロボットを、特定のものを「見て」探せるように、また目的外のものや規定の品質に合わないものを無視するように訓練することができるのです。ピック&プレースロボットが素晴らしいのは、安全柵なしで人間と直接隣り合って働けるところです。力が限界値(調整可能)を超えるとぶつかるリスクを内蔵センサーが検知し、ロボットが自動停止します。外部安全装置を使い、作業員と協力してばら積みピックをすることもできます。そのため適切なコンポーネントとワークが揃ったらすぐに作業を開始できます。

5. サンダー/ポリッシャ

ものを手動で研磨したりヤスリがけしたりして決められた通りに仕上げる作業は退屈なうえ非効率です。圧力をかけすぎたり1カ所を削りすぎたりと人間はミスをしやすく、それにより製品が破損し怪我のリスクが増すこともあります。工業用サンディングベルトのような自動化ソリューションが解決策になるとも限りません。高度な仕上げが求められる家具などの場合、それでは繊細さに欠くからです。

でもサンダーやポリッシャ機能のあるエンドエフェクタを使えば、こうした作業の自動化や改善も簡単です。単純な反復作業であるヤスリがけや研磨を人力ではない方法ですれば、いつでも均一の仕上がりが得られます。特にうれしいのはヤスリがけや研磨用のコンポーネントの多くがかける力を自動調整してくれること。そのため対象物に曲面があっても柔らかくても、常に一定の仕上がりが得られるのです。もちろん、先進的な外部フォース(トルク)センサではなく、ロボットに内蔵されたセンサを利用することもできます。いずれも協働ロボットで何をしたいかによって変わってきます。

6. グリッパ

協働ロボットグリッパは非常に多用途です。変わった形のものから危険物、小さく壊れやすいものまで、対象物に応じて多種多様なグリッパが揃い、あらゆるものが運べます。磁気グリッパは金属製のものを持ち上げられ、強さが可変の製品もあります。持ちたいものに応じて磁気の強さを調整することも可能です。真空タイプのグリッパもあります。こちらは吸引力を使って持ちにくいものや変わった形状のものを扱えます。

繊細な対象物のために設計されたグリッパもあります。握力を調節して各々の対象物に適した力をかけることができます。人の手と同等の柔らかさを備えたソフトロボティクスの協働ロボットグリッパも存在します。こちらは繊細なコンポーネントや製品の製造ラインに最適と言えるでしょう。

7. 測定センサー

協働ロボットは製品やコンポーネントに触れさえしなくても変化をもたらします。測定しにくいツヤのある塗装面やガラス面などでも、レーザーツールが正確にさまざまな基準やパラメータで測定を行います。細かい作業で精度と品質を常に維持するためのガイドとして使うこともできます。

8. エンドオブアーム ツールチェンジャ

汎用性を重視するなら、協働ロボットコンポーネントにツールチェンジャを選んで投資すると有益です。従来の産業用ロボットに比べて、協働ロボットは再プログラミングや再配置がそもそも簡単ですが、ツールチェンジャがあればさらに簡単に協働ロボットを別作業に配置換えできます。協働ロボット1台分の予算しかないけれど、いろいろな使い方をしたい―例えば日々異なる製造ラインでの問題解決を協働ロボットで対応したい場合があるかもしれません。

ツールチェンジャにはホットプラグ対応のものもあります。つまり、システム全体の電源を切らなくてもエンドエフェクタを安全に交換できるのです。協働ロボットに1日に複数の作業をさせたいなら、これは理想的です。多くはエンドエフェクタをカチリとはめるだけ、またはボタンを押すだけで取り外しができる「ワンハンド」交換システムを採用しています。UR+エコシステムでは、協働ロボットが自動でツールを交換する自動ツールチェンジャも扱っています。

9. ウェルダ

協働ロボットは、アーク、TIG、レーザー、MIG、超音速、プラズマ、スポットといった各種溶接にも、ハンダ付けやろう付けにも対応します。溶接向けに設計されたエンドエフェクタは全製品で均一な仕上がりを約束します。協働ロボットは10,000℉(5,538℃)以上の熱を伴う溶接・ハンダ付け作業にも耐えるため、作業員の怪我のリスクも軽減します。作業員の安全を守り均一なアウトプットを実現することで、従業員・顧客両方の満足度が上がるでしょう。

URのパートナーが開発した溶接専用のソフトウェア、ハードウェア、アプリケーションキットは多数。いずれもUR+で販売されています。各社のニーズに合わせた協働ロボットのカスタマイズに役立ちます。

協働ロボットでビジネスを変革する5つの方法

協働ロボットで業務の重要課題の多くが解決できます。詳細はEブックをダウンロードしてご覧ください。

10. 組み立てエンドエフェクタ

製造ラインで活躍するロボットエンドエフェクタは多数あります。スクリュードライバを備えたナット締めが得意な協働ロボットは、単純で退屈な組み立て作業を引き受けてくれます。人材が確保できない、作業員が一時的に不在、などの理由による空きポジションを埋めるにも最適。費用のかかる人材派遣に頼らずにすみます。作業員は組み立てラインに張り付く必要がなくなり、より知的な作業に取り組めます。

必要であれば、協働ロボットの汎用性の高さを活かして自社専用のツールを作れるという点も大きなメリットです。UR+には対応する既成ツールが多数ありますが、URのロボットの大半は実はカスタムメイドのツールと一緒に使われています(多くは空気圧ツールです)。3Dプリントが普及したことで、ニーズを完璧に満たす専用ツールが作りやすくなってきました。

協働ロボットの機能の詳細については、お気軽にお問い合わせください。

自動化を検討してみませんか?

URの自動化エキスパートがご相談にお応えします。

- ユニバーサルロボット

- 芝二丁目28-8 芝二丁目ビル14階

- 105-0014 東京都港区