ASSA ABLOY NZ

ニュージーランドの鍵メーカー、ユニバーサルロボットで作業者安全と生産性の課題を克服

01 概要

ドア・窓開閉ソリューションのグローバル・リーダー、ASSA ABLOY NZがユニバーサルロボットの自動化技術とロボティクスを導入、同社の業務運用を変革しました。生産力の増強と、市場が求める2日間の納期遵守という課題を抱え、さらに従業員の健康問題と安全問題の解決を迫られていたASSA ABLOY NZは、ユニバーサルロボットの協働ロボット UR5を導入しました。これにより同社は、生産性と従業員の安全レベルを高めただけでなく、反復作業から解放された従業員の時間と労力を、より戦略性の高いビジネス構想の立案に活かせるようになりました。

02 課題

ニュージーランドの製造メーカーは、高騰する人件費に対処し、地理的に離れた土地にあるという悪条件を乗り越えて国際競争力を維持しなければなりません。そのために必要なのは、最高品質の製品をどこよりも早く市場に送り出すことと、コスト削減に取り組み続けることです。

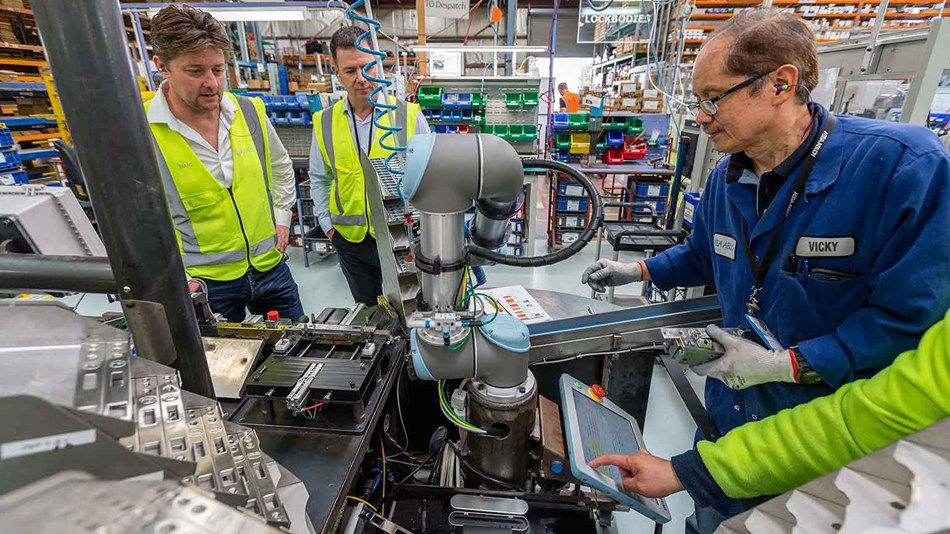

ドア・窓開閉ソリューションのグローバル・リーダーASSA ABLOY NZも、この命題から逃れることはできません。同社は、生産性の向上と市場が求める2日間の納期遵守という課題を抱え、さらに従業員の健康問題と安全問題の解決を迫られていました。そこでユニバーサルロボットの協働ロボット UR5を導入。UR5は、同社オークランド拠点にある鍵本体の生産ラインで、部品のピッキング、はめ込み、ネジ留めといった反復作業を担うことになりました。

03 ソリューション

ピッキングやネジ留めなどの主な製造工程をUR5で自動化したことにより、従業員は反復作業から解放され、同時に円滑な生産フローが確立されました。同社では2016年にUR5を設置して以来、生産性と品質が共に向上しただけでなく、従業員の健康状態と安全性という最重要課題も改善しているとのことです。

柔軟性と使いやすさ

ASSA ABLOY NZは、ASSA ABLOYが展開するグローバル・ビジネスの中でドア開閉ソリューション部門を担う企業として、実に50年以上の実績があります。

産業用ロボットの選定では、メーカー3社のロボット・アームを実際に同社拠点に設置し、同じ作業を実施させてそれぞれを評価しました。ASSA ABLOY NZの製造エンジニア・マネージャーMarc Simkin氏は、ユニバーサルロボット採用の経緯について次のように語っています。「拡張性とプログラミングのしやすさでUR5は群を抜いていました。また、多様な作業内容に対応できる柔軟性の点でも期待に応えてくれ、価格以上の価値があると思いました」。

「使いやすさ」はユニバーサルロボットの代表的なメリットであり、プログラミングのしやすさもその1つです。オペレーターは、グラフィカル・ユーザー・インターフェイスに組み込まれたガイド機能を使ってロボット・アームの動作を視覚的に確認したり、さまざまなルーチンをドラッグ・アンド・ドロップで配置してプログラミングを自動化したりすることができます。つまりUR5では、プログラミングやロボットの予備知識がなくても、ユーザーに配慮したインターフェイスを使ってさまざまな作業を数分でリプログラミングし実装できるのです。

同社では、ユニバーサルロボットの代理店Design Energyに協力を依頼し、UR5の統合作業の支援や、生産ラインにおけるUR5の活用に関する製造チーム向けトレーニングの体制を整えました。

「それだけではありません。チームに楽しく関わってもらうため、鍵本体の製造チームで名称コンテストを開催し、UR5を「Victoria」と名付けました。その瞬間、Victoriaは本当の意味で私たちの仲間、同僚の一人になったのだと思います」(Simkin氏)。

ビデオ — ASSA ABLOY NZのUR5ロボット

04 職場の健康・安全問題をUR5が解決

自動化ソリューションを導入する第一の目的は、生産現場のスタッフを、鍵の組み立てとフェイス・プレートのネジ留めという手作業の負担から解放することでした。小型で軽量なユニバーサルロボットのロボット・アームは、従来のロボット・ソリューションとは異なり、スタッフのすぐ隣でも安全に稼働させることができます(リスク評価が必要です)。

他のあらゆるユニバーサルロボット製品と同様、UR5でも、最先端のフォース制限機能により安全性が確保されます。これは障害物がある場合にロボットの動作を自動停止する機能で、安全設定で指定した制限値(100~250ニュートンの範囲で調整可能)を超えてフォースが加えられなくなります。

UR5の導入以前は、繰り返し作業による手首と肩への負担を考慮して、作業者は2時間ごとに交代していました。鍵本体の生産ラインの最終工程がUR5で自動化されたことで現場での危険要因が取り除かれただけでなく、安全柵なしでも従業員がUR5のすぐ近くで作業できることは、ASSA ABLOY NZにとって大きな安心要因です。

Victoria、つまりUR5に対する従業員の反応は極めて好意的で、今回のコボット統合により彼らのスキルもレベルアップしています。UR5を導入したチームでは、従来の組み立て作業者が主に供給材料の品質や工程監視を担う新たな役職に移行しつつあります。

ASSA ABLOY NZで運用管理者を務めるMataio Goding氏は次のように述べています。「正社員がVictoriaの操作方法を契約社員にコーチングする責任を担うようになるなど、Victoriaの稼働開始に伴って習得した新たなスキルを習得したことで、彼らの中に明らかに自信と誇りが生まれていると感じます」。

05 品質と一貫性の改善により、事業全体のコストを削減

ASSA ABLOY NZでは、UR5を導入したことによって最終組み立て工程の作業にばらつきがなくなり、製品の一貫性が向上しました。また、あらゆるカラー、あらゆる種類の鍵・ロックをいつ注文されても必ず2日間で納入するという事業戦略をUR5によって確実に遂行しています。これまで自動化技術の恩恵を受けられるのは大規模な製造工程に限られてきた中、このことは同社にとって強力な競争優位性です。

「組み立て工程の一貫性を高めたことが、品質の向上につながっています」(Goding氏)。

反復作業が自動化され、最終製品の一貫性が高められるということは、生産ラインで必要になる時間と資源を節約できるということを意味します。より付加価値の高い業務に従業員を再配置すれば、業務全体の効率をさらに高められます。ASSA ABLOYでは、UR5に対する投資額を、今後12カ月間のコスト削減額で回収できると見込んでいます。

現在ASSA ABLOY NZでは、Victoriaの導入と作業の移行に成功した経験を活かし、22種類ものドアヒンジを2台のUR5で生産する新たな工程の開発を進めています。

- 一貫性と正確さ

- 生産性の向上

- 従業員の身体的負担を低減

- 投資回収期間:12カ月

- 使用ロボット:UR5

- 使いやすさ

- 製品の品質

- 柔軟な配置

- 協調性と安全性

- 組立

- ピック&プレース

今日すぐにでも使い始める

コスト効率が良く、安全で柔軟性が高い協働ロボットすなわちコボットは中小企業であっても今だかつてないほど簡単に自動化を実現します。