Carl Zeiss India

協働ロボットにより生産性が90%アップ、24時間365日稼働を実現

01 概要

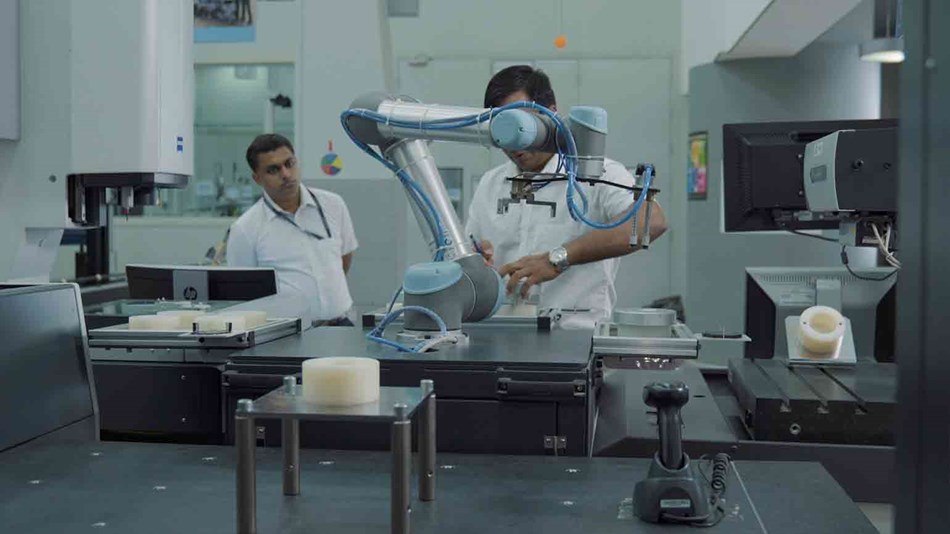

ZEISS Metrology Centre [Carl Zeiss India (Bangalore) 社の一部門]では、手動積載システムで生産ラインを変更する際に発生する諸問題の解決を目指して、UR5コボットを設置しました。それにより機械稼働率は90%以上まで向上し、24時間365日体制で製造する能力を獲得しました。現在では、1台のコボットが、同じサイクルにある3台の計測機械の面倒を見ています。

02 課題

バンガロールにあるCarl Zeiss India社の Metrology Tech Centreでは、以前は、面倒な手動積載システムを使用していたため、生産ライン変更の際に問題が多く柔軟性に欠け、多くの操作上の問題を起こしていました。また、このシステムの使用は、スタッフがいる場合に限られていました。バンガロールのMetrology Tech Centreの従業員は合計15~20人で、一度に1台の機械を操作できるのはオペレーター1人だけなので、生産性に限りがありました。Carl Zeiss India社は、24時間体制で製造可能にする機動的で自動化されたソリューションによって、反復的な生産作業をシームレスに自動化する必要があることに気付きました。

ビデオ - Carl Zeiss India社、インド

03 ソリューション

UR5の導入によって、Carl Zeiss India社は、3台の機械を1台のコボットで統合するという柔軟性を手にし、その結果、生産性が50%から90%超まで急上昇しました。コボットはまた、生産ラインのシームレスで問題のない切り換えによる適応性も可能にしました。ラインの切り換えは1日か2日で簡単に実施することが可能で、24時間365日操業を現実のものにしてくれました。

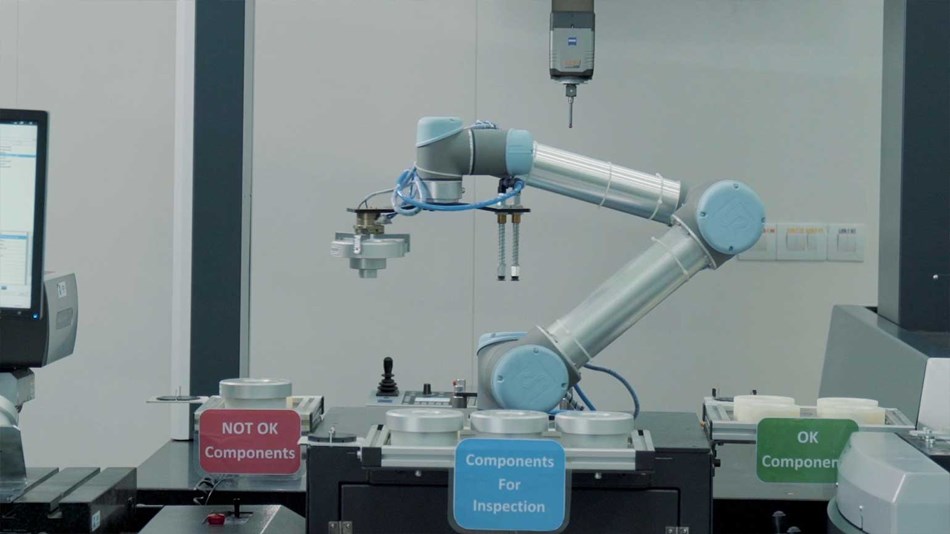

1台のUR5が、CCM、コンター・マシン、非接触計測機という3つの計測技術を統合しています。コボットがすべての部品のバーコードをスキャンし、それをこれらの機械のそれぞれに置いて、適切なプログラムに従ってチェックします。検査の後で、計測機はその部品が使用に適したものかどうかについての情報をコボットに送信します。それに応じてコボットが部品を仕分けして「合格」ボックスまたは「不合格」ボックスのどちらかに入れます。

05 その他の製品

Carl Zeiss India社のMetrology Tech Centreは、インドでおよそ40年間操業していて、自動化された工業品質ソリューションの定評ある供給業者として座標測定機(CMM)を製造してきました。https://www.zeiss.co.in/

- 人手による積載システムの操業スペースと安全

- 人手による積載システムの場合の生産ラインの変更

- 生産性が50%と低い

- 柔軟性があってスペースが節約でき、防護柵が不要

- 面倒な従来の積載システムから生じる問題を排除

- 1台のコボットで3台の機械を統合

- 生産性を最大化

- 品質検査

- ピック・アンド・プレイス

- 研究室分析および試験

今日すぐにでも使い始める

協働ロボットはコスト効率に優れ、安全であり、配置に柔軟性があります。協働ロボットすなわちコボットは中小企業であっても今までにない簡単さで自動化を実現します。