Carriere Industrial Supply社

協働ロボットでプラズマ切断の手作業仕上げが不要になり、MIG溶接のアウトプットが倍増

概要

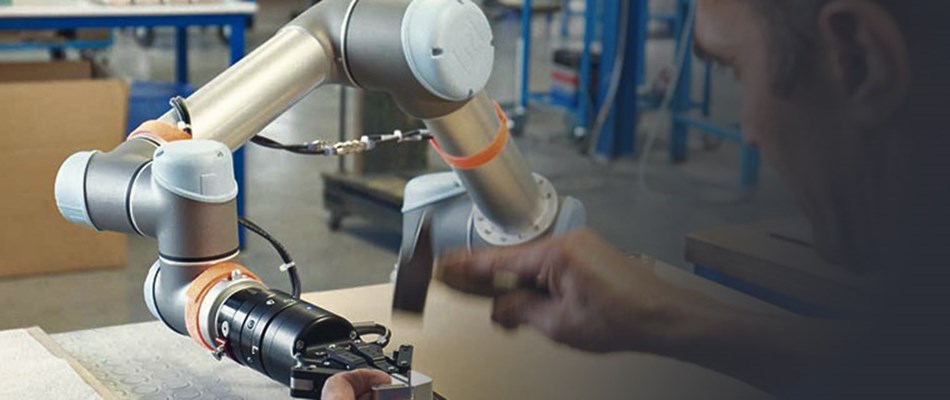

カナダのオンタリオ州にあるCarriere Industrial Supply社(以下、CIS)は、過酷な採掘環境向けの土工機械を製造しています。従来のロボットは、移動が困難な大型ワークを使用する上に多品種少量生産という環境には最適と言えませんでした。ユニバーサルロボットの協働ロボットならばできること—ロボットへワークを移動させるのではなく、ワークへロボットを移動させる—により、同社は製品品質、アウトプット、作業員の安全の向上を実現しました。

ビジネストランスフォーメーション

動画 — CISは作業員に権限を与えてアウトプット増大とコスト削減を実現しました

プラズマ切断協働ロボットが1つのプロジェクトの所要時間を1,000時間短縮

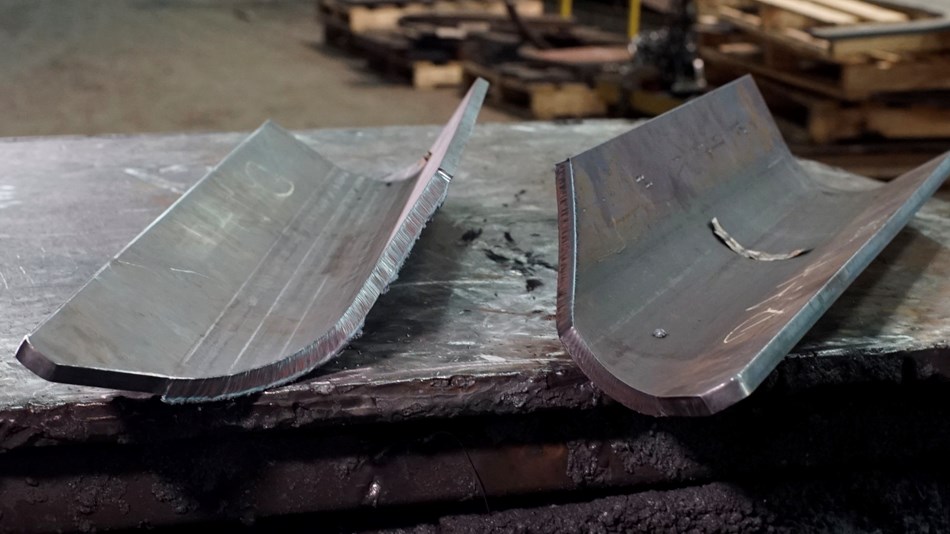

長い距離を手作業でプラズマ切断する場合、作業員が途中でワークを置き直す必要がありますが、そのときに生じるぎざぎざな端面に沿ってワークの底にはドロスが溜まります。手作業切断の仕上げ加工に要する時間はプラズマ切断時間の80%を占め、絶好の改善ポイントです。CISは、UR10e協働ロボットを大型金属部品のプラズマ切断に導入し、切断の精度を上げ、切断面の研削と仕上げ加工を無くすことが可能になりました。作業員は、作業のやりがいが増し、肉体的な負担が小さくなったことや、簡単にロボットの位置や向きを変更して切断を改善できることを歓迎しています。 プロジェクトにおける時間とコストを大幅に削減できました。次の3年間に渡る大型トラックボディの加工契約では、トラック1台につきトリミング作業に50時間以上かかると見込んでいました。ところがUR協働ロボットはこの時間をトラック1台につき12時間に短縮、最終的にはこのプロジェクト単体で1,000時間を節減します。

UR協働ロボットがMIG溶接のアウトプットを倍増、エルゴノミクスも改善

CISはロボットによるプラズマ切断の成功を受け、さらに難しいMIG溶接プロジェクトに取り組みました。MIG溶接を行うUR10eはプラズマ切断ロボットと同様の曲線や形状に沿って動作しますが、切断ではなく溶接を行います。トラックボディの製造では大きなリブを7本、90~120cmの間隔ですみ肉溶接しますが、溶接距離が長いため、溶接工にとってエルゴノミクス的に非常に厳しい作業です。今では、溶接工が1本のリブを溶接している間に協働ロボットが次のリブを溶接します。作業を効果的に半分割したため、人間の作業者は負担が少なく生産性の高い作業により多くの時間を掛けられるようになりました。

Carriere Industrial Supply社の場合

動画 — 革新的なプログラムで、CISはコントロールを作業員に任せられるようになりました

プログラミングが簡単なことと、URの広範なリソースやUR+製品が成功を後押し

従来のロボットと比べた場合のUR協働ロボットの大きな強みが、オープンプラットフォームであることとプログラミングが簡単なことです。CISのジュニアソフトウェアエンジニアであるMason Fraser氏は、非常に複雑な部品のプラズマ切断をプログラムし、その後、新しいURCapプログラム(協働ロボットのアームと、協働ロボットのティーチペンダントから操作できる周辺機器間のソフトウェアハンドシェーク)を作成しました。このプログラムは、使いやすいインターフェースを使って「作業員にコントロールを任せる」ものです。

Levesque氏は述べています。「URCapは作業員の能力を増強します。幾何学的形状とポイントに基づいてプレートの形状的な欠陥に自動的に対応し、必要に応じてコーナースピードを調節してくれるのです。そうして高精度の切断、時間節減、作業員のリスク低減を達成しました。作業的にも作業員にとってもウィンウィンの結果です」

Fraser氏は、URアカデミーやUR+デベロッパフォーラムなどの必要なリソースをすべてURのウェブサイトで見つけることができました。実際に現場でロボットを動作させなくてもオフラインシミュレータであるUR Simを使って開発したURCapプログラムをテストできたため、Fraser氏はサイクルタイムを大幅に短縮できました。Fraser氏はUR+ウェブサイトでUR認定のオフラインシミュレーションソフトであるRoboDKも見つけており、RoboDKを使って3Dの部品データをロードし、ロボットの経路全体をプログラムできました。

ワークを移動させるのではなく、柔軟性の高いUR協働ロボットを移動

MIG溶接対象のワークは巨大で、重さは15トンを超えます。このため、CISはワークをロボットへ移動させるのではなく、ロボットをワークへと移動させる必要がありました。標準ソリューションを見つけられなかったため、CISのチームは特注の溶接スキッドを開発。これをフォークリフトで動かして溶接ロボットをどこでも必要な場所に移動できるようにしました。ロボットを走行軸となるリフトに載せ、トラックボディ側面の溶接部全体に届くようにしました。比較的軽量のUR協働ロボットアームだからこそ、CISはこの革新的なアプローチを開発できたのです。

使用したUR協働ロボット:

UR10e

使用したUR+製品:

RoboDK simulation software

- 超大型で複雑なワークを使用した多品種少量生産

- 難しい作業と安全な環境

- 手作業のプラズマ切断に付随する大量の仕上げ加工

- プラズマ切断協働ロボットが1つのプロジェクトの所要時間を1,000時間短縮、90,000ドルの節減

- MIG溶接協働ロボットが溶接のアウトプットを倍増、エルゴノミクスも改善

- ロボットはほぼ未経験の作業員が品質とアウトプット向上に貢献

- URのリソース(URアカデミー、UR Sim、UR+)が迅速かつスムースな導入をサポート

- 複雑な形状の大型部品のプラズマ切断

- 特注の走行軸を利用した大型ワークのMIG溶接

自動化を検討してみませんか?

費用対効果が高く、安全で柔軟性が高い協働ロボット。ロボットの専門知識を持った技術者のいない企業においても、かつてないほど簡単に自動化を実現します。

ビジネストランスフォーメーション

ビジネストランスフォーメーション