**接着剤の調剤**

LEMの主力製品には、多数のスキーゴーグルモデルが含まれています。このアプリケーションは、ゴーグルのフレームに接着される泡パッドの特定の領域に接着剤を分配する。生産パラメータの調整の結果、パッドはフレームの外側に約2ミリメートル突出します。接着剤は、フレームに接触する部分にのみ塗布する必要があります。「手動では、同じ軌道上で一定の速度で、必要な再現性でこの操作を実行することは不可能でした」とStefano Lodigianiは説明します。「そこで、タンクから供給されるディスペンサーを備えたUR 5を設置しました。このディスペンサーは、常に同じ軌道に沿って一定の速度でパッドに接着剤を分配します。一貫した高品質の製品を手に入れました。さらに、この段階は工場内のメザニンフロアで行われるため、レイアウトがすでにかなり満たされており、メザニンに過負荷をかけることができなかったため、自動化は特定の重量とフットプリント条件を満たす必要がありました。UR 5の重量は20 kg未満で、階段を簡単に持ち上げることができ、簡単に設置できました。

「**射出成形機の手入れ**

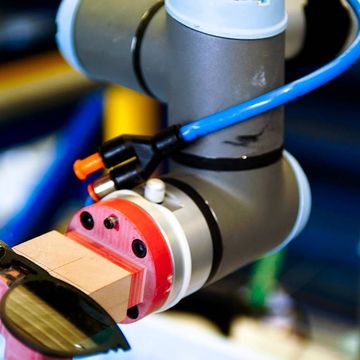

LEMが開発した3番目の最終的なアプリケーションは、射出成形機の手入れです。この機械はスキーゴーグルのフレームを成形します。UR 10 cobotは、オス型を機械内に配置し、サイクルが完了したら取り外し、オペレータが完成したフレームから型を分離する転送領域に配置します。cobotには4点ピックアップユニットが装備されています。2つのポイントで、2つの空のオス型を拾い上げて機械に配置します。同時に、他の2つのポイントは、成形フレームで他の2つの型を取り外します。オペレーターがそれらを分離し、新しいサイクルが開始されます。

「このアプリケーションでは、cobotは2つの主なニーズを満たします」とStefano Lodigianiは説明します。「成形ステーションの人間工学を向上させ(金型の重量はそれぞれ約1 kgなので、オペレーターは60/70ごとに約4 kgの材料を処理する必要があります」)、生産速度を最適化します。サイクルタイムは、製品の品質を保証するためのプラスチック成形の基本です。cobotは、アプリケーションが一定の速度と圧力で進行することを保証します。」