大久保歯車工業株式会社

マシンテンディング工程を自動化し30%の生産性向上を実現

概要

神奈川県厚木市に位置する大久保歯車工業株式会社は創業1938年以来、建設機械向け歯車を一貫生産し、独自開発の製品も提供しています。多品種少量生産の時代において売上の増減を経験する中、人海戦術による生産体制をとってきましたが、この体制を変えるべく中期経営計画で「ドリームファクトリー構想」を掲げ、社内の自動化を推進。URの協働ロボット導入により、二名体制から一名減の省人化に成功。対象設備では実に30%の生産性向上を実現しました。

導入による変化

Video — 導入による変化を視聴する

「同工業団地内では昨今、大手物流倉庫が立ち上がり始めたことで、人材確保が難しくなってきました。こういった背景も一因で、『ドリームファクトリー構想』を掲げました。その中枢を担う『24時間カスタマイズプロダクション』では、自動化・省人化による人材不足の解消と、また設備環境の安全性・環境面の改善を図ります。」と、代表取締役社長 大久保利彦氏は語ります。

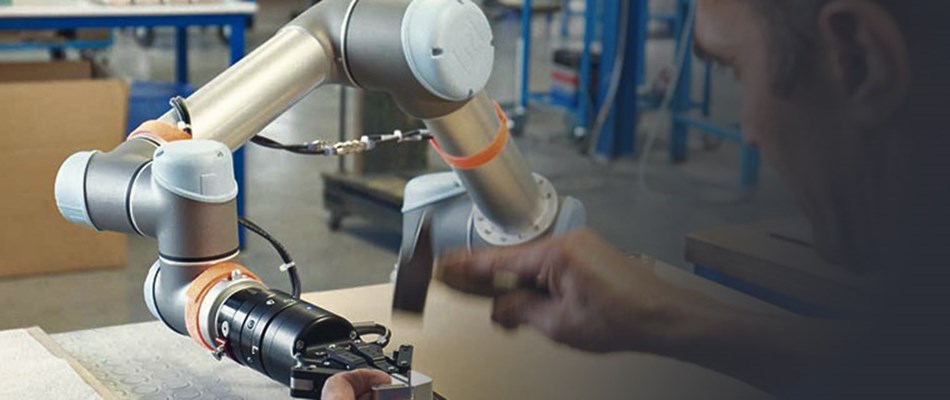

UR導入以前にも、自動化装置として産業用ロボットを一部入れてはいましたが、大がかりな安全対策に加え、設置スペースの確保も難しい状況でした。そんな中、2018年に行われた国際ロボット展で担当者と協働ロボットが出会いを果たします。「これならいけるかもしれない。」

他社製品も検討しましたが、SIerの助けが必要でしたが、URならば自分たちだけロボットシステムが構築できるという点が決め手となりました。

協働ロボットを導入した歯切り工程では、従来、設備7台に対し二名体制でしたが、協働ロボット導入により一名を減らす省人化に成功。実に30%の生産性向上が実現しました。

二名体制だった時は、二交代制のため、交代の時間や昼休憩時に設備の遊休時間が生じます。ロボットに置き換えたことで、遊休時間を抑えることができ、稼働時間を1日最大4時間程度増やすことができ、生産性の向上に繋がりました。

また、同社では自動化を推進する一方、人材教育にも力を入れます。

「我が社では今後もURロボットを入れ、作業者の手を空けていく。そうすることで展示会や技術研修などの時間を増やし、人材の質を上げていく。社員が成長できるように知見を増やす環境を、会社側が後押ししたいと考えています。」(大久保利彦氏 代表取締役)

自動化をいかに実現したのか

Video — どのように協働ロボットによる自動化を実現したのかを視聴する

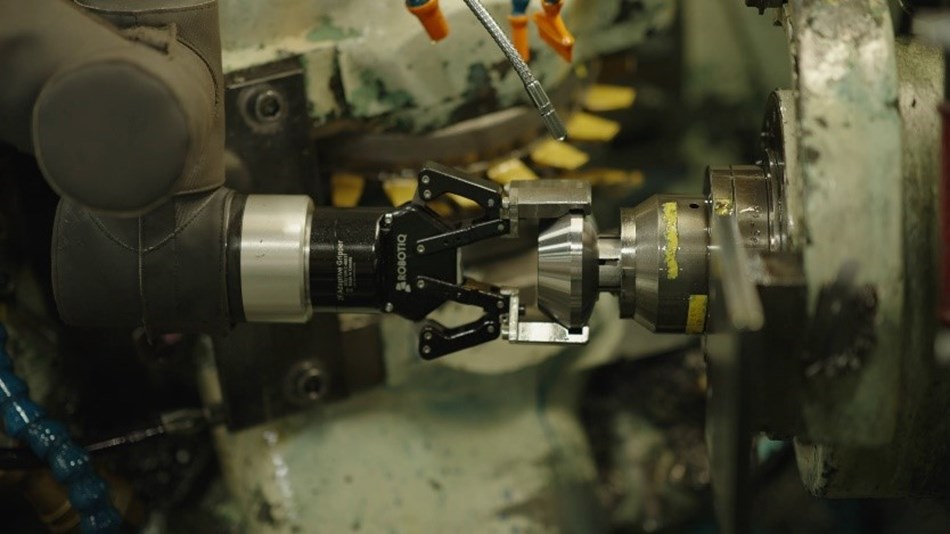

歯車製造部では、協働ロボット「UR10e」を建機車両向け駆動部ギアの、歯切り加工・刻印・面取りの3つの作業で活用しています。

UR10eは、まず歯切り加工済みの製品に対しエアブローで切粉を飛ばし、仮置き場に置きます。次に未加工品を歯切り加工機へ取り付け、自動加工のスタートボタンを押します。その間、仮置台の加工済み品を刻印機に配置。刻印が完了したら、そのままワークを面取り機械に取り付け。ここでもUR10eが自らスタートボタンを押します。最後に、面取りが終わったワークをパレタイジングで整列させ、一連の加工が終了となります。

この工程は12個の製品を連続で加工し、トータル2時間半ほどで終了。全てをロボットに任せています。協働ロボットと周辺機器との連動は、歯切り加工機だけ機械原点と加工終了をI/O接続。反面、刻印機・面取り機はI/O接続せずタイマー管理。つまり通信は使わず、一定の時間内で各加工が終了すると想定し、ロボットは設定時間どおりにワークの脱着・運搬を行うのみです。

「加工機への取り付けに関して言えば、機械側のはめ込み部とワークとのクリアランスはわずか0.03mm。そのため、はめ込み作業は人の手でも難儀を極めましたが、協働ロボットに任せたら意外にもできてしまったのには本当に驚きました。」(歯車製造部 製造二課 アシスタントマネージャー 新田誠氏)

ロボット経験ゼロから5カ月で実務展開へ 導入の経緯

「自動化プロジェクトがスタートし、ライン内で置き換えが可能な工程を洗い出しました。協働ロボットの可搬重量内でまかなえ生産数量が多いこと、ライン工程ではなく1工程で完結する作業を選択。レイアウトに関して言えば刻印機の配置をずらし、仮置き場所などの治具を追加したのみで、既存レイアウトからの大きな変更はありません。

既存の古い機械との連携が想定され、当初はなかなか協働ロボットを組み込めるイメージが沸かなかったのですが、YOUTUBE動画でベトナムの会社(VMIC社)が古い機械に協働ロボットを連動させていたのを見て、これだ!と思いましたね。」(新田氏)

ロボットやプログラミングを扱うは初めて。購入後は、WebでURアカデミーを受講し、オフラインで実施されるコアトレーニングも二日間行うことに。自身は製造部の現場担当のため、生産する傍ら、自席の前にロボットを置き、常に触る習慣をつけるようにしました。ロボット経験ゼロの状態から5カ月で実用が可能になりました。

リスクアセスメント

安全面に関しては、チームと社内の安全委員会の10名前後で協議を行い、安全稼働できるよう慎重に進めました。立ち入り禁止エリアを設け、手動での開閉を行う簡易柵も設置。足元にはエリアセンサーを設け、センサー反応に連動してロボットが停止するようにしました。こうして事前に入念な対策をすることで、大きな問題や「ロボット再稼働」のような事態を未然に防ぐ仕組みが構築できました。

本来、生産技術部や設備課などの部署が、自動化案件を担当しますが、今回は生産現場が担当しました。その為、生産する傍らで少しずつプラモデルを組み立てるような感覚で進めましたと、新田氏は微笑みます。「新しいことに挑戦するのは楽しく、ロボットも素直に反応してくれました。ロボット固定のためのアンカー設置の失敗なども経験しましたが、生産技術部でもない、ロボットや自動化に関しては全く素人の自分でもできてしまった。このようなチャレンジができる環境を提供してくれた会社に感謝しています」(新田氏)

- 対象設備の生産性を30%向上

- SIerに頼ることのないロボットシステム構築を内製化できる

- 建機車両向け歯車の歯切り工程のマシンテンディング

工程自動化を検討してみませんか?

コスト効率が良く、安全で柔軟性が高い協働ロボット。ロボットの専門知識を持った技術者のいない企業においても、かつてないほど簡単に自動化を実現します。

導入による変化

導入による変化