株式会社タカノ

URロボット導入による溶接工程の生産性向上

01 概要

株式会社タカノは1972年に長野県岡谷市で創業、1990年に現在の松本市に移転しました。鉄やステンレス、アルミなどの精密板金加工を行っています。金属の切断から曲げ、溶接までを社内で一貫生産。医療機器や工作機械、プリンタや液晶パネルの部品などを安定供給しています。多品種生産に対応できる生産体制作りと、作業の自動化や標準化、平準化を目指していたところ、協働ロボットならば、当社の課題が解決できるのではと考え、導入に至りました。結果、作業者だと2日かかっていたところ1日で完了できる自動化を実現しました。

02 課題

現在、日本では労働人口減少の時代を迎えており、それに伴って溶接作業者の数も減っています。また同社は長野県松本市という商業都市にあるため、専門性をもった人材が少なく、従業員確保も困難です。設備の自動化が必要であり、従業員の働くハードルを下げる標準化、平準化も合わせて進める必要がありました。加えて熟練の作業者には、より付加価値の高い仕事ができる環境作りも必要でした。

Video — タカノ

03 ソリューション

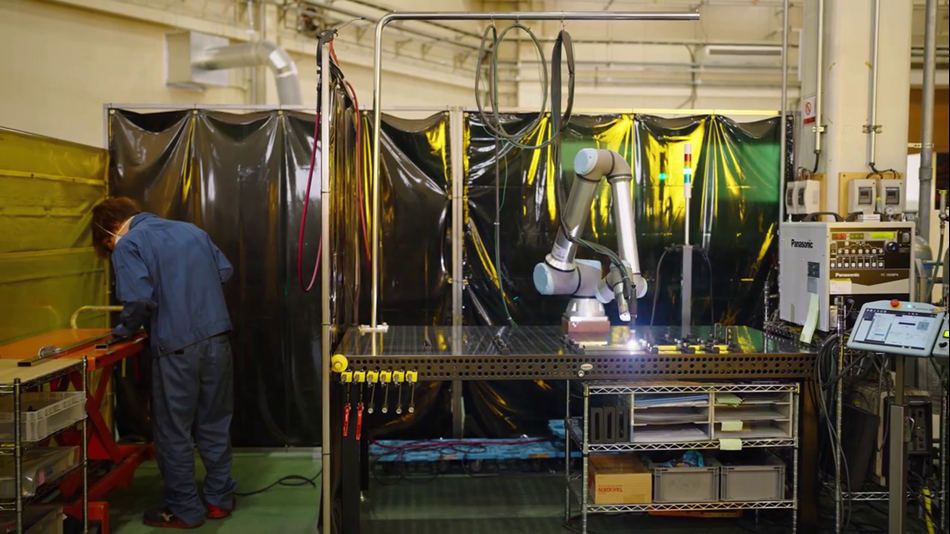

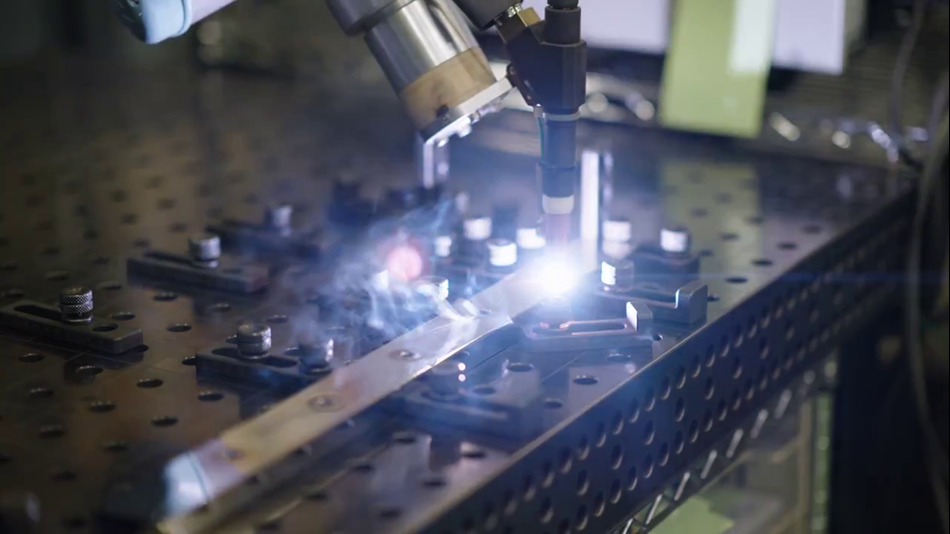

同社は角パイプや丸パイプへのTIG溶接工程に協働ロボットを導入しました。作業者の手作業だと2日かかっていたところが、協働ロボットの導入により作業を自動化した結果、1日で完了できるようになりました。

また、協働ロボットは人に当たるとすぐ止まる安全性から、ロボット周辺も簡易的なパーティションを用い、ロボット周辺の作業スペースもコンパクトに収めることが出来ました。

「一般的な産業ロボットの場合、立ち上げに時間がかかったり、それを扱う作業者が限定されたりしてしまいます。しかし協働ロボットならば、ロボットを直接触って動かすダイレクトティーチングができます。操作が直感的なため、従来に比べて使える作業者が増えますし、新しく作業を覚える人も、興味をもって前向きに作業してくれるのがいいですね」

そう語るのは代表取締役の髙野氏です。

現在、フレームの加工は増産傾向にあり、より多くのリソースを必要としている状態です。しかしロボットの導入で溶接作業が自動化できたことにより、熟練作業者のキャパシティに余裕ができたため、ロボットでは作業か難しい部分は作業者が行うことで増産にも対応できました。

今回の導入成功を受け、同社では板金溶接や検査、焼け取りといわれる局所的な電解研磨など、人の手が入る箇所にも協働ロボットの導入を検討中です。

同社は長野県松本市にあります。髙野氏は、会社の所在地ゆえの環境をこう語ります。

「松本市は商業の町なので、作業者の90%は、当社に入ってきてはじめて金属加工に触れます。そういう従業員が安心して仕事に向き合うためにも、はじめてやる仕事の敷居を下げたいと私は思っています」

そのためにも同社は、作業の標準化や平準化のための自動化を進めています。

「今後、労働人口は減っていきます。そのためどんな企業でも、平準化や標準化、省力化に取り組まなければいけません。熟練工とよばれる人たちも数が減っていくので、若い子たちが金属加工を楽しめるようにしていきたいですね」

最後に髙野氏は協働ロボットのある未来について、このように語ってくれました。

「たとえば今の若い従業員たちにとって協働ロボットはあって当たり前、そのような環境で育ってくれれば、10年後にはロボットを使った製造工程を作るような生産技術者に育ってくれる。そんな会社を目指したいですね」

採用ロボット:

UR10e

UR+

TIG溶接支援ロボットシステム Co TIG Welders

- ロボットの導入による作業の平準化、自動化

- 自動化による生産数の倍増(月3・4台から8台へ)

- 急な増産への対応

- 熟練工1人分のリソース確保

- 直感的なティーチング

- 高い安全性

- TIG溶接

工程自動化を検討してみませんか?

コスト効率が良く、安全で柔軟性が高い協働ロボット。ロボットの専門知識を持った技術者のいない企業においても、かつてないほど簡単に自動化を実現します。