トヨタ自動車北海道株式会社

ロボット導入による「モノづくり体質」の強化

01 概要

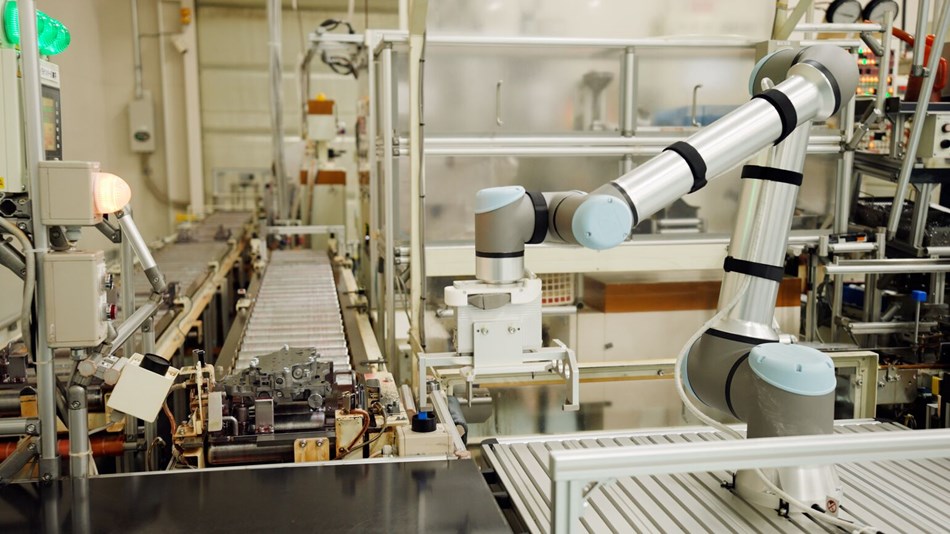

北海道苫小牧市でトヨタ車向けトランスミッションやアクスル等の部品を製造するトヨタ自動車北海道は、「モノづくり体質の強化」を大きなテーマとして掲げています。課題のあったデフピニオン投入工程の設備改善を行うためにURロボットを活用したロボットシステムの構築に着手。結果として、従来よりもコストやスペースを削減し、従来は92%だった工程稼働率を98%にまで向上させるロボットシステムを自前で構築することができました。

02 課題

デフピニオンを加工機に投入する工程では、作業者が複数個のデフピニオンが串刺しになった串を持ち上げ、横倒しに搬送機にセットするとワークの自重で加工機に投入されますが、付着した油や異物でワークがうまく流れない搬送不具合が多発していました。ワークの形状が変わると都度設備に変更を加えなければならず、また串刺しのワークは重さが2~3kgある上ワークにキズをつけないよう注意深く作業する必要があるため、作業者に大きな負担がかかっていました。

Video — トヨタ自動車北海道

03 ソリューション

トヨタ自動車北海道 技術部 ユニット製造技術員室 HEVGグループ長の磯部 純一氏は語ります。「『モノづくり体質の強化』を踏まえ自前で工程改善を進めたいと考えていたところ、代理店の豊田油気よりURロボットを紹介されました。2019年12月の国際ロボット展や翌20年1月のロボデックス展で協働ロボットが普及してきているのを実感し、私たちもチャレンジすることにしました」

初めての協働ロボット導入にあたりまず課題となったのは、所定のサイクルタイム内に収めることと、ワークの認識方法です。カメラを使うとサイクルタイムをオーバーする上、ワークが黒光りするため検知が困難でした。そこで豊田油気はURロボット内蔵のフォーストルクセンサ(F/Tセンサ)を活用し、ハンドがワークにあたったところで取る手法を考案。実証実験を経て、この手法が採用されました。技術部 ユニット製造技術員室 HEVGの神 柊作 氏は語ります。「カメラ無しのシステムにしたことで、システム構成がシンプルになりました。また、URロボットのティーチペンダントにテンプレートが予め入っていたので、F/Tセンサのプログラミングもとても簡単でした」グリッパは、OnRobot社のRG2やRG6を使っています。UR+製品であるため、こちらもURロボットのティーチペンダント上で容易にプログラミングできました。

現場で投入作業を担当する第1ユニット製造部 第12製造課 リーダー 酒井 優氏も述べています。「例えば今までと反対向きにワークを置くとか串の数を変えたいときも、プログラムを設定し直すだけで対応出来ます。ワークの厚さもロボットで確認して貰えるので、非常に便利だなと思っています」

従来は1ラインに粗材供給機が1台ずつ設置されていましたが、URロボットは1台で2ラインに粗材を供給しています。車種が追加になる都度新たな粗材供給機が必要だったところが、今ではロボットのプログラミング変更で対応できるので、投資面での節約にもなりました。安全対策としては、人が近寄ると減速したり、万が一当たっても停止するようにしています。「異常が少ないので、稼働率も98%と向上しました。非常に安定して生産ラインが稼働できるのは“うれしさ”です」(技術部 ユニット製造技術員室 HEVGの神 柊作 氏)

神氏は続けます。「大変だったのは、後工程とのインターロックや、レーザースキャナ等の配線作業です。私自身配線作業の経験が無く信号のやり取りで苦戦しましたが、配線図の見方を勉強するなどして解決できました。今回習得したことは、次のロボットを入れる時にも役に立つと思いますし、ロボットに関わらず別の設備を導入する際にも応用できますので、スキルアップにも繋がったのかなと思っています」

組付けラインでもURが活躍しています。ここではロボットは、人が並んでいるコンベアの終端に位置し、次のコンベアにワークを搬送する役目を担っています。もとは人が作業していたところにURロボットを導入したもので、万一ロボットに不具合が起きても人作業に戻すことができ、稼働を止めなくて済むことも利点です。

トヨタ自動車北海道では、今後もさまざまな工程でURロボットを導入したいと考えています。「自働化のメリットとして、コスト削減、ということも当然ありますが、それ以前にやはりいろいろと取り組むことで自分たちのスキルアップにつながる、ということが大きいです。それが一つの体質強化だと考えています」(技術部 ユニット製造技術員室 HEVGグループ長の磯部 純一氏)

- ロボットの導入により工程稼働率を98%に

- 内蔵F/Tセンサの活用で、カメラ無しのロボットシステムを構築

- プログラミング習得が簡単

- 外部に委託することなく、ロボットシステム構築を内製化できる

- 加工機へのワークの投入

- コンベアへのワークの移載

工程自動化を検討してみませんか?

コスト効率が良く、安全で柔軟性が高い協働ロボット。ロボットの専門知識を持った技術者のいない企業においても、かつてないほど簡単に自動化を実現します。