생산성과 작업자 안전성을 높이는 Scott Fetzer Electrical Group의 바퀴가 달린 이동식 로봇 동료

Universal Robots의 모바일 로봇 플릿은 현재 테네시에서 고혼합 저물량 전자제품 제조업체 Scott Fetzer Electrical Group(SFEG)의 끊임없이 변화하는 작업을 처리하며 일상 업무 지시를 소화하고 있습니다. 협동로봇들이 직원들로부터 단조롭고 잠재적으로 위험한 작업을 넘겨 받으면서 생산성을 20퍼센트나 최적화하였고, 직원들은 보다 보람있는 업무로 재배치된 상태입니다.

도전 과제:

SFEG는 기존 기계의 장점을 더 많이 활용하는 가운데 전세계적 규모로 SFEG를 더욱 경쟁력 있게 만들 수 있는 방법을 찾고 있었습니다.

“가장 큰 문제는 우리가 다품종 소량 생산업체인데다,당사의 생산 라인들 대부분이 항상 조업을 하는 것은 아니라는 것이었습니다. 로봇을 기존과 같은 방법으로 라인에 투입하는 것은 매우 큰 문제였습니다.”라고 SFEG의 운영 담당 이사인 Matthew Bush는 말합니다.

“우리는 이동 가능하고 유연한 로봇을 구축하고 싶었습니다. 이 목적을 달성할 수 있는 유일한 방법은 협동로봇을 이용하는 것이었습니다. 우리는 몇 가지 제안서만 검토했는데, UR 로봇은 우리 생각에 그 작업을 할 수 있는 유일한 로봇이었습니다. 이 로봇은 인간 옆에서 움직이고 작업할 수 있으면서 표준 산업용 로봇의 속도와 정밀성을 지니고 있었습니다.”

동영상 — UR5 & UR10 로봇, Scott Fetzer Electrical Group, 미국

솔루션:

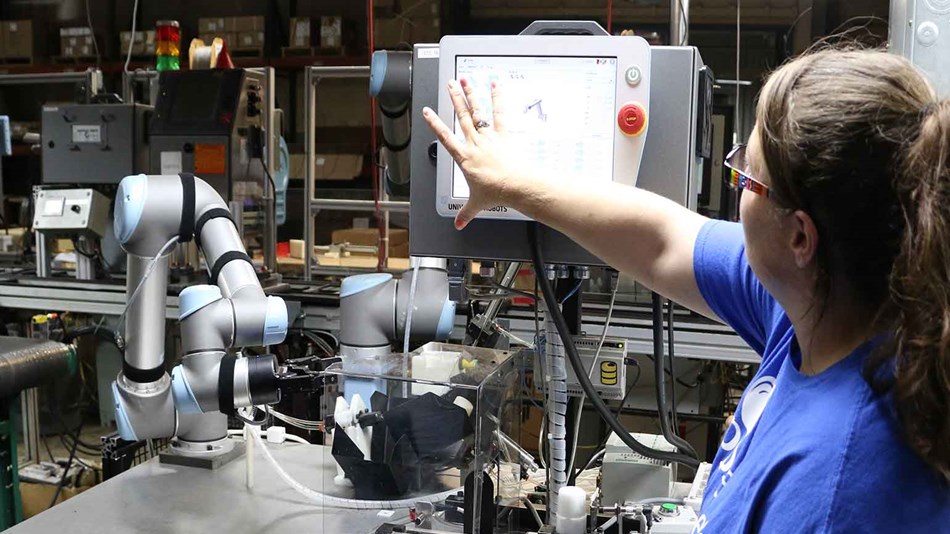

SFEG는 바퀴가 달린 대 위에 UR 로봇들을 놓았고 현재 판금 부서 전체에 배치되고 통합되어 블랭킹 프레스에서 최초 블랭크 절단부터 성형, 폴딩 및 전자 부품의 최종 조립에 이르기까지 전체 생산 사이클에서 이동식 UR 로봇 작업군을 구축하고 있습니다. 또한 터릿 프레스와 프레스 브레이크를 관리하기 위한 로봇들도 추가할 계획입니다.

“우리는 로봇들이 옆에 서서 해야 할 작업을 기다리게 하고 싶습니다. 아침에 출근하면 직원들은 로봇을 그 날 주어진 작업에 투입하도록 인쇄된 작업 지시서를 받게 됩니다.”

모터 계자 라인에서 작업하고 있는 UR 로봇들은 UR5 및 UR10 로봇입니다. UR5는 로봇에게 모터 계자 부품을 건네주는 직원 바로 옆인 라인의 끝에 배치되어 있습니다. UR5은 해당 부품을 받아서 홀더에 넣은 후 선 절단기를 잡아 들고 선을 다듬고나서 해당 부품을 위치에 놓으면 UR10 로봇이 들어 올려 컨베이어 위에 놓아 최종 작업을 할 수 있게 합니다. UR5는 날마다16,000개의 선을 절단하는데, 이는 기존에 수작업으로 진행되었습니다.

“이는 잠재적으로 손목 터널 증후군에 노출될 수 있는 공정입니다. 그래서 우리는 그 라인이 로봇들을 배치할 훌륭한 장소라고 생각했습니다. 로봇들을 우리 대신 손목 터널 증후군에 걸리게 하는 거죠!” 라고Bush는 말합니다.

짝을 지어 작업하는 두 대의 UR 로봇은 모드버스 소켓 연결을 통해 서로에게 자신의 위치를 전달합니다.

“여러 로봇들을 함께 연동하고 모드버스를 통해 TCP 연결과 로봇 상태를 판독할 수 있습니다. 또한 정보를 다른 소프트웨어 패키지에 전달하고 데이터를 수집할 수 있습니다. 그리하여 현재 검토 중인 많은 작업들을 할 수 있는 문이 열리는 것입니다.”라고 SFEG의 책임 엔지니어인Jamie Cook는 말합니다. 그는 구현 시간이 이전 로봇 경험에 비해 1/3에서 절반밖에 되지 않는다는 것을 발견하였습니다.

현재 데이터 수집용으로 UR 로봇을 사용하는 새로운 적용 방법 중의 하나는 새로운 설계를 라이브 테스트하는 것이며 이 과정에서 SFEG에서 제조한 소형 모터가 고객 제품 위에 놓입니다.

로봇이 제품의 스위치를 켰다 껐다하는데,1분간 가동했다가 30초간 끄는 것을 400시간 동안 실행합니다. 로봇은 최대 전류, 평균 전류 및 완료된 사이클 수와 같은 테스트에 수반되는 데이터를 수집하며 해당 데이터를 데이터 저장소에 전송합니다.

“수명 주기 시험을 신속하게 수행하는 방법입니다. 수많은 장비를 설치할 필요가 없습니다. 맨 처음 프로그램을 생성하는데 약 5분밖에 걸리지 않았습니다.”라고 Matt Bush는 말합니다.

“우리는 이를 통해 고객을 시험에 실제로 참여시킬 수도 있었고, 고객들은 그들의 디자인을 생산에 더 신속하게 투입하기 위해 우리가 새로운 기술을 사용하는 것을 보고는 흥분하였습니다. 그것은 수천 마일 떨어져 있는 저비용 원산지 경쟁업체들과 비교해 당사에 우위를 제공해 줍니다. 우리는 현재 중국 경쟁업체와의 경쟁에서 이겨 주문을 받고 있으며 이전에 중국으로 아웃소싱하던 작업들도 다시 가져오고 있습니다.”

현재 이동식 UR 로봇으로 처리하는 또 다른 작업은 회로판에 에폭시를 채우는 것입니다.

“기존에는 직원들이 대형 회로판 배치를 제작하곤 했는데 거기에 서서 2액형 에폭시로 그것들을 수작업으로 채운 다음 경화 라인으로 내려 보내곤 했습니다. 요즘에는 로봇이 그 작업을 하루 종일 하게하고 우리는 통합 생산 공정으로 옮겨갈 수 있습니다.”라고 Bush가 덧붙였습니다.

“에폭시 기계를 해체하기 위해 매일 로봇을 셀 안과 밖으로 옮겨 셀을 청소해야 하기 때문에 이런 작업은 고정된 로봇이 할 수 없는 공정의 한 가지 예입니다.” 공정 매니저가 말을 이었습니다.

“우리는 현재 새롭게 설계하고 있는 모든 것을 로봇으로 확실히 조립할 수 있는 방안을 강구하고 있습니다. 로봇을 이용해 조립할 수 없다면, 우리는 제도판으로 돌아가 다시 시도해야 합니다.”

- 유연한 이동식 로봇을 이용하여 다품종 소량 생산에서 경쟁력 및 생산량 제고

- 힘들고 단조로운 작업에서 작업자 해방

- 유연한 배치

- 쉬운 프로그래밍

- 협업 및 안전

- 디스펜싱

- 수명 주기 시험

- 머신 텐딩

- 픽앤플레이스

오늘 시작하기

가성비가 높고 안전하며 유연한 협동로봇(또는 코봇)은 자동화를 유례없이 쉽게 해주며 중소기업에도 적용가능합니다.