Carl Zeiss India

Carl Zeiss India의 생산성 90% 향상과

상시 제조 역량 강화에 기여한 협동로봇

01 개요

생산 라인을 수동 로딩 시스템으로 바꾸면서 생겨난 문제를 해결하기 위해 Carl Zeiss India (Bangalore) Pvt. Ltd.의 계열사인 ZEISS Metrology Centre는 UR5 코봇을 설치했습니다. 코봇은 회사의 기계 이용률을 90% 이상 향상시키고 상시 제조 역량을 갖출 수 있도록 했습니다. 이제는 로봇 암 하나가 동일한 사이클에서 3대의 측정 기계를 다룹니다.

02 도전 과제

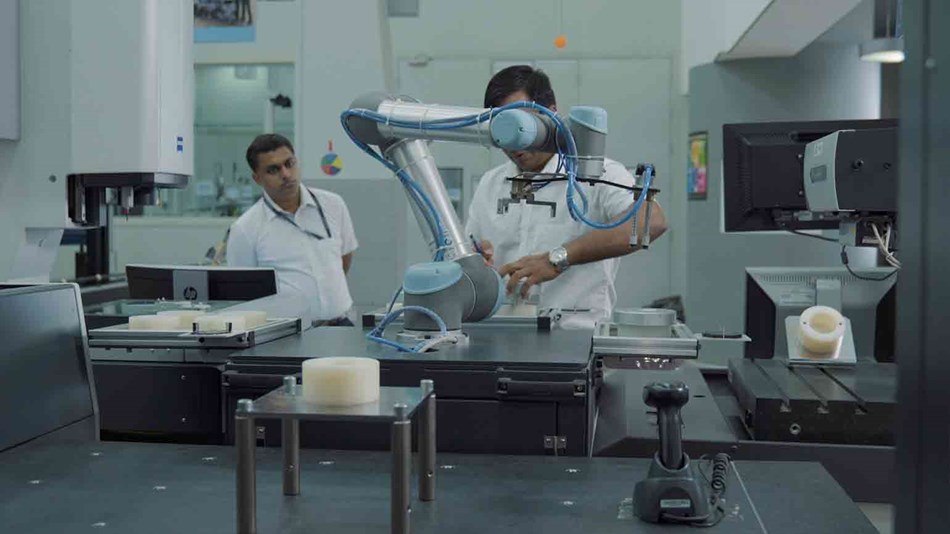

방갈로르에 있는 Carl Zeiss India Metrology Tech Centre는 생산 라인을 변경할 때 문제가 많고 유연하지도 않았던 골치아픈 수동 로딩 시스템을 사용하고 있었는데, 이것이 여러 가지 작동 문제를 일으켰습니다. 시스템을 사용할 때 직원이 옆에 있어야 하는 제약도 있었습니다. 방갈로르의 Metrology Tech Centre에는 15명 ~ 20명의 직원이 근무하는데, 한 번에 한 가지 기계만 조작할 수 있는 운영자가 단 한 명이었으므로 생산성에도 한계가 있었습니다. Carl Zeiss India는 상시 생산이 가능한 자동화 솔루션을 통해 반복적인 생산 작업을 빈틈없이 자동화할 필요가 있다는 사실을 깨달았습니다.

동영상 — 인도 Carl Zeiss India

03 솔루션

TUR5를 통해서 Carl Zeiss India는 3대의 기계를 단일 코봇에 유연하게 통합함으로써 생산성을 50%에서 90% 이상으로 높일 수 있었습니다. 또한 코봇의 적응성을 이용해 생산 라인을 하루 또는 이틀만에 아무 문제없이 쉽게 전환할 수 있으므로 실제로 상시 작동이 가능해집니다.

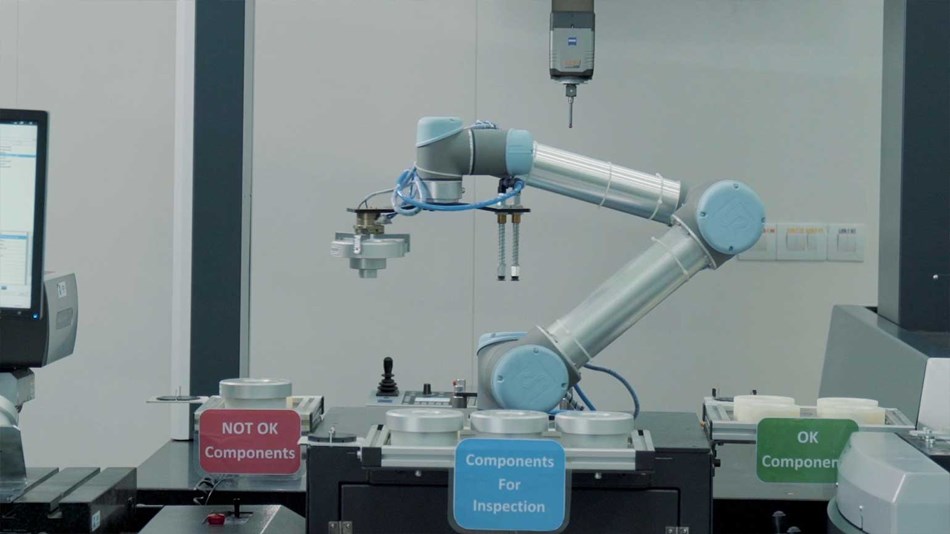

1대의 UR5에 세 가지 측정 기술 통합: CMM, 콘투어 기계 및 비접촉식 측정 기계. 코봇은 모든 구성품의 바코드를 스캔한 후 이를 각 기계에 전송해 해당 프로그램에 따라서 확인하도록 합니다. 검사 후, 측정 기계는 구성품이 사용하기에 적합한지 여부에 대한 정보를 코봇에 전송합니다. 그러면 코봇은 이에 따라 부품을 분류하여 “합격” 또는 “불합격” 통에 넣습니다.

05 제품

Carl Zeiss India Metrology Tech Centre는 인도에서 40년 이상 운영해 온 회사로서, 3차원 측정기(CMM)를 제작하는 자동화 산업 품질 솔루션 제공업체로 인정받고 있습니다. https://www.zeiss.co.in/

- 수동 로딩 시스템의 운영 공간과 그 안전성

- 수동 로딩 시스템을 이용한 생산 라인 변경

- 50%의 낮은 생산율

- 펜스가 필요 없는 유연성 및 공간 절약협동

- 기존 로딩 시스템에서 발생했던 문제 요소 제거

- 1대의 코봇으로 3대의 기계를 통합

- 생산성 극대화

- 품질 검사

- 픽앤플레이스

- 연구 분석 및 테스트

비즈니스를 자동화할

준비가 되셨습니까?

비용면에서 효율적이며 안전하고 유연한 협동로봇-또는 코봇(Cobot) -은

중소 규모 기업을 대상으로 그 어느 때보다 쉽게 자동화 작업을 수행하게 합니다.