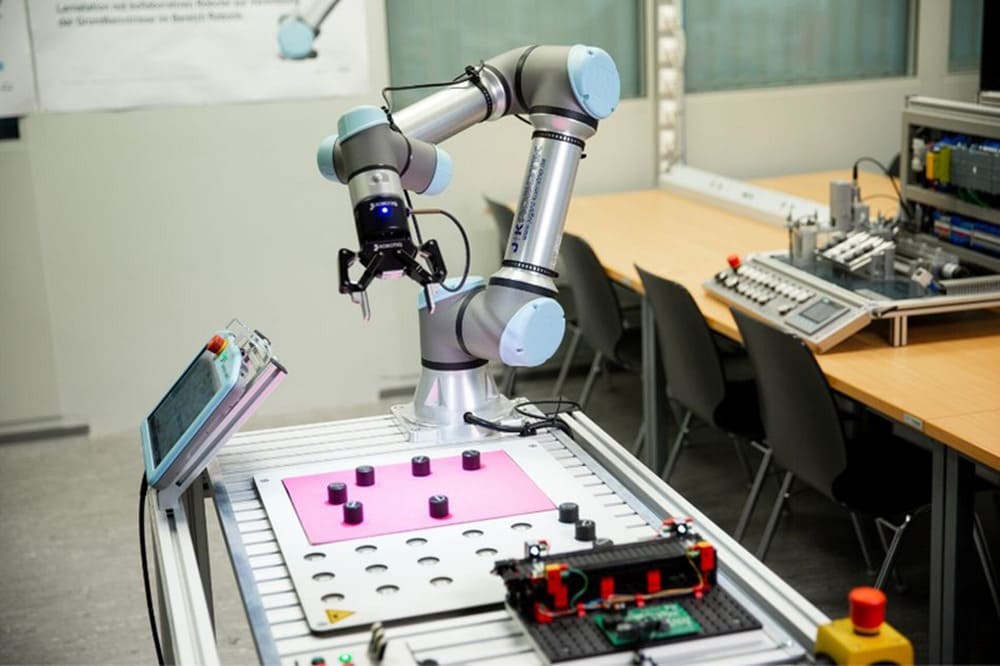

Los cobots de UR hacen posible el crecimiento de empresas de todos los tamaños en diversas industrias, desde electrónica y automotriz hasta farmacéutica y manufactura general.

Nuestros cobots son fáciles de operar, ofrecen posibilidades de despliegue flexible y se instalan rápidamente.

En este artículo, veremos cinco ejemplos de sistemas industriales impulsadas por los cobots de UR

- Reducción de costos en la planta de Sochaux de Grupo PSA

- Soluciones flexibles en Thyssenkrupp Bilstein

- Sistema industrial de mayor eficiencia en Benchmark Electronics

- Automatización de paletización fácil de usar y aumento de la seguridad en Clearpack

- Productividad mejorada y soluciones adaptables para Carl Zeiss India

1. Reducción de costos en la planta de Sochaux de Grupo PSA

Grupo PSA, el segundo mayor fabricante de automóviles en Europa, quería adoptar un sistema industrial de automatización para aumentar el rendimiento de la fábrica y reducir los costos del producto final. Al mismo tiempo, la empresa buscaba liberar a los trabajadores de tareas de atornillado repetitivas y poco ergonómicas. También requerían un robot con un espacio mínimo, ya que su planta de Sochaux, Francia, tenía espacio limitado.

Grupo PSA implementó un UR10 para encargarse de las tareas de atornillado durante el proceso de producción.

El UR10 está montado en un poste debajo del vehículo durante la producción. Cuando el vehículo llega, los brazos del cobot se extienden para insertar tres tornillos en cada lado del automóvil. Este es un paso crucial para asegurar que los lados del vehículo queden bien sujetos. Una vez que el UR10 ha completado su tarea, se enciende una luz, el brazo se repliega y se prepara para repetir el proceso. Gracias a esta implementación, Grupo PSA informó que la precisión y tolerancia en las tareas de atornillado mejoraron hasta en un 10%. En su primer año de uso de esta solución con cobots, la empresa produjo más de 200,000 vehículos sin fallas en el atornillado.

“Elegimos el robot UR10 por su alcance, facilidad de programación y seguridad, pero nos ha impresionado lo rápido que esta iniciativa se amortizó,” dijo Cedric Grandjean, Especialista en Elementos Arquitectónicos de Línea de Ensamble de Acabado en Groupe PSA. “Normalmente, cuando implementamos nuevos robots, esperamos una pérdida inicial en producción que se compensa con el tiempo, pero eso no sucedió en este caso.”

- Lea también: Desmintiendo 5 mitos sobre los robots colaborativos

2. Soluciones flexibles en Thyssenkrupp Bilstein

Thyssenkrupp Bilstein es un fabricante de soluciones de suspensión de alta tecnología para la industria automotriz, ubicado en Ohio. Al enfrentar escasez de mano de obra, la empresa encontró difícil cubrir tareas críticas de producción, incluyendo la alimentación de máquinas y la inspección de calidad. Además, thyssenkrupp Bilstein buscaba un sistema de automatización industrial flexible que pudiera ser reubicado frecuentemente en diferentes tareas, con un mínimo de tiempo de inactividad.

Actualmente, hay nueve cobots UR10 trabajando en la fábrica de thyssenkrupp Bilstein en Ohio. Los UR10 se utilizan en la ensamblaje de amortiguadores del Sistema de Amortiguación Activa (ADS), en la alimentación de máquinas y en tareas de inspección de calidad. Esta implementación permitió a thyssenkrupp Bilstein expandir su negocio sin depender de la contratación de más trabajadores en una zona con baja tasa de desempleo. La empresa también logró una inspección del 100% en el ensamblaje de piezas finales.

“Decidimos asociarnos con un tipo de cobot, y es entonces cuando seleccionamos nuestro primer cobot de Universal Robots. Nos dimos cuenta de que UR tenía la solución más avanzada para un pick-and-place más preciso. El cobot es fácil de mantener y programar, y ofrece la mejor relación de velocidad y repetición,” dijo Aldo Albieri, Gerente de Operaciones en thyssenkrupp Bilstein.

- Lea también: Robótica avanzada: qué es, beneficios y principales aplicaciones

3. Sistema industrial de mayor eficiencia en Benchmark Electronics

Benchmark Electronics Thailand es un proveedor de soluciones de tecnología integrada, ingeniería y manufactura para fabricantes de equipos originales. La empresa se propuso encontrar la mejor opción para introducir sistemas industriales automatizados y sensores de automatización en su línea de ensamblaje para satisfacer la creciente demanda.

Había dos problemas clave que los cobots elegidos debían resolver. Primero, Benchmark necesitaba aumentar su producción y calidad para mejorar la satisfacción del cliente. Segundo, debido a la naturaleza flexible y variada de su planta, necesitaban robots que pudieran ser desplegados de manera segura junto a trabajadores humanos.

Benchmark implementó cuatro cobots UR5 y dos UR10e para tareas de ensamblaje y prueba en su instalación de producción. Esta implementación permitió a Benchmark ahorrar hasta un 10% del espacio de piso, aumentar la eficiencia operativa en un 25% y liberar a los trabajadores para enfocarse en tareas complejas de mayor valor.

- Lea también: Indicadores de producción industrial: conoce los 7 principales

4. Automatización de paletización fácil de usar y aumento de la seguridad en Clearpack

Clearpack es un servicio de automatización de empaques ubicado en Singapur, con clientes en el sudeste de Asia, Medio Oriente y África. La empresa necesitaba automatizar tareas manuales de paletización que consumían tiempo y no eran ergonómicas, pero requerían un robot fácil de usar y de espacio reducido.

Finalmente, Clearpack eligió un UR10 equipado con el sistema de posicionamiento vertical LIFTKIT de UR+ para su célula de paletización. El UR10 ocupa un espacio mínimo, pero permite a Clearpack apilar palets más altos que antes.

“Cuando se trata de cobots, nuestra elección es muy clara, la mejor solución en el mercado es Universal Robots. UR, líder en este segmento, ofrece flexibilidad sin compromisos con una muy buena relación de costo-calidad. El cobot se integra fácilmente en la línea de producción con un mínimo de accesorios. Su naturaleza liviana también permite trasladarlo de una línea de producción a otra con solo ruedas con freno. Estos factores ayudan a recuperar la inversión más rápidamente,” dijo Vishnu Puranik, Gerente General en Clearpack.

5. Productividad mejorada y soluciones adaptables para Carl Zeiss India

Carl Zeiss India (Bangalore) Pvt. Ltd. es un fabricante líder de máquinas de medición por coordenadas para propósitos de metrología. Para mejorar la productividad, la empresa implementó un sistema industrial UR5 para asumir tareas de carga manual y de inspección no ergonómicas.

El UR5 integra tres tecnologías de metrología: CMM, máquina de contorno y una máquina de medición sin contacto. El cobot escanea el código de barras de cada componente y lo coloca en cada una de estas máquinas para ser revisado. Tras la inspección, la máquina de medición envía información al cobot sobre si el componente es apto o no. A su vez, el cobot clasifica la pieza en la caja de "Okay" o "Not Okay".

El sistema permite que un solo cobot opere tres máquinas en el mismo ciclo, liberando a los trabajadores para que se concentren en otras tareas, incluida la supervisión de operaciones del cobot. El UR5 ha aumentado la utilización de maquinaria de la empresa en más del 90% y permitió que la empresa pasara a operaciones de manufactura 24x7.

“Antes, teníamos una productividad del 50% con un operador. Pero ahora, al integrar este sistema con un cobot, se puede esperar más del 90% de utilización de cada máquina. Esto da un sistema limpio y flexible que puede adaptarse en un día o dos para un nuevo sistema. Incluso para lograr una productividad 24x7, la única solución es con cobots,” dijo Ravikumar Sirige, Gerente de División de Soluciones de Calidad Industrial en Carl Zeiss India (Bangalore) Pvt. Ltd.

Descubra los sistemas industriales adecuados para su negocio

Los ejemplos anteriores son solo cinco destacados de cientos de implementaciones exitosas de sistmas industriales cobots de UR en aplicaciones reales. Asegúrese de visitar la sección de Case Stories en este sitio web para descubrir más implementaciones emocionantes de las soluciones de Universal Robots.

- Lea también: 6 ejemplos de robots industriales en la industria automotriz