DANDO UN PASO ADELANTE:

BRIAN TU, DIRECTOR DE INGRESOS DE DCL LOGISTICS:

A medida que la pandemia comenzó a extenderse esta primavera, DCL Logistics, un centro logístico con sede en Fremont, California, EE. UU., Registró un aumento del 30 por ciento en el negocio debido a un gran aumento en la demanda de productos de los clientes de DCL y a que Amazon despriorizó ciertos productos, lo que provocó que muchas marcas recurra a DCL para el cumplimiento directo al consumidor. En esta sesión de preguntas y respuestas, el director de ingresos de la empresa, Brian Tu, analiza cómo los cobots de la empresa desempeñaron un papel fundamental en la capacidad de DCL Logistics para manejar el repentino repunte de la demanda.

Cuéntanos cómo manejas tus operaciones hoy y antes de la pandemia:

Esta es definitivamente la crisis más extrema que nadie haya visto. Cuando Amazon anunció que darían prioridad a los envíos entrantes de productos básicos para el hogar, suministros médicos y otros productos de alta demanda, muchos vendedores de Amazon se apresuraron a encontrar opciones de venta y cumplimiento. Muchos de estos vendedores recurrieron a DCL Logistics y tuvimos que adaptarnos rápidamente para satisfacer sus necesidades.

Antes de la pandemia, contratábamos trabajadores temporales para que vinieran y nos ayudaran con el aumento de pedidos. Sin embargo, mantener seguros a nuestros empleados existentes era nuestra prioridad número uno y queríamos evitar que entraran en contacto con otras personas que no fueran el pequeño grupo con el que trabajan todos los días. Así que fuimos más cautelosos al incorporar más asociados temporales. Un par de semanas antes de la pandemia, afortunadamente acabábamos de instalar nuestro segundo robot colaborativo en nuestras instalaciones de Fremont, integrándolo en un sistema de transporte. Con nuestras nuevas células automatizadas y cierta reorganización de los recursos de personal existentes, pudimos satisfacer el aumento del 30 por ciento en la demanda sin contratar a más personas.

La introducción de los cobots también ha disminuido en general la cantidad de personas necesarias. En el pasado, hacía falta cinco personas en DCL Logistics para gestionar un proceso de picking manual convencional: una para recoger el pedido, otra para llevarlo a la línea, una para verificarlo, otra para equiparlo y la última persona para empacar y envíalo. El sistema robótico puede hacer en dos horas lo que haría un equipo de cinco personas en un día entero.

Este caso de estudio muestra cómo DCL Logistics ha implementado cobots UR en su centro logístico en Fremont, California. Se filmó justo antes de la pandemia, desde entonces, DCL extendió el sistema de transporte, agregando un segundo cobot UR10e a la celda de trabajo.

¿Tuvieron que reestructurar su línea de producción para minimizar los riesgos de contagio o proporcionar equipo de protección personal (EPP) para proteger a los empleados?

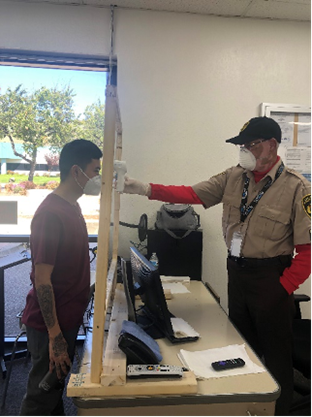

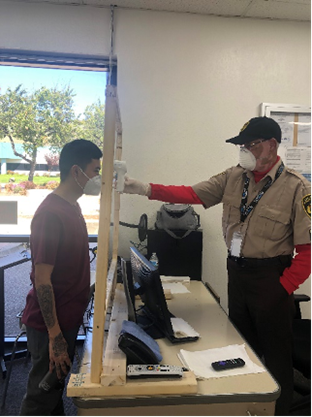

Mantenemos a todos los empleados comerciales no esenciales en casa para evitar cualquier contacto innecesario en nuestras instalaciones. Todas las personas que ingresan a nuestro edificio están sujetas a un control de temperatura. Todo el mundo usa máscaras el 100 por ciento del tiempo, y hemos colocado plexiglás alrededor de la línea de cumplimiento al mismo tiempo que colocamos a los trabajadores a una distancia de 6 pies (2 metros).

En DCL Logistics, todas las personas que ingresan a las instalaciones están sujetas a controles de temperatura y deben usar máscaras faciales para ayudar a prevenir la propagación de Covid-19.

How do you communicate necessary production changes to your workforce, and how are they handling it?

It has really boosted employee morale to witness the steps we are taking to keep them safe. With unemployment rates at an all-time high, our staff has also been grateful to be able to keep reporting safely to work.

¿Cómo comunican los cambios de producción necesarios a su fuerza laboral y cómo los están manejando?

Realmente ha elevado la moral de los empleados al presenciar los pasos que estamos tomando para mantenerlos a salvo. Con las tasas de desempleo en su punto más alto, nuestro personal también ha estado agradecido de poder seguir reportándose de manera segura al trabajo.

Los esfuerzos de DCL Logistics para mantener a los empleados seguros durante la pandemia han elevado la moral de los empleados

¿Cómo se aseguran de que sus productos lleguen a los clientes finales a tiempo?

Debido a los nuevos sistemas robóticos y a nuestra capacidad para reorganizar rápidamente nuestros recursos laborales, fuimos uno de los únicos centros logísticos capaces de manejar el aumento de pedidos sin cambiar nuestros SLA (Acuerdo de nivel de servicio) de "antes del mediodía, envíe el mismo día." Actualmente enviamos más de 30.000 paquetes por día, siete días a la semana.

Esto ha resultado ser un diferenciador importante para nuestra empresa durante la pandemia. Nuestros clientes estaban completamente asombrados por esto y no dejaban de decirnos "no podemos creer que todavía estén en funcionamiento"; fue incluso hasta el punto de que enviaban a nuestros empleados almuerzos y obsequios como muestra de su agradecimiento.

¿Confían más en la automatización ahora que antes?

Nuestro sistema de cumplimiento asistido por robot se ha creado para gestionar demandas de pedidos más complejas que requieren múltiples selecciones por pedido en una amplia gama de SKU (Stock Keeping Unit, un código de barras escaneable). Desde la introducción de la robótica en nuestro entorno de producción, los resultados de calidad han sido casi perfectos con una precisión de pedido del 99,99%, ligeramente por encima del estándar de nuestra empresa del 99,80%. Durante los últimos 20 años, DCL ha recibido la certificación ISO 9001, por lo que la rigidez de la robótica y sus procesos relacionados requiere el cumplimiento de un nivel aún más alto de estándar de calidad, desde la configuración del SKU hasta el envío del pedido.

El ingeniero de software senior Walter Perchinumio (izquierda) e Isaac Toscano, ingeniero de automatización de DCL Logistics, inspeccionan el aumento del flujo de empaque en el nuevo sistema de transporte de la empresa.

¿Cómo creen que esta crisis dará forma a la empresa en el futuro? ¿Cuáles son algunas de las lecciones aprendidas?

La lección número uno aprendida es que somos estructuralmente estables, lo que nos ha ayudado a capear la tormenta. Donde los competidores normalmente hubieran respondido a un aumento en la demanda simplemente poniéndole mano de obra, pudimos hacer menos con más cuando aumentamos nuestra configuración actual con robótica. - Que realmente era la única solución en un entorno donde agregar mano de obra no era algo que quisiéramos hacer debido a la salud de los empleados existentes. Definitivamente, ahora somos mucho más conscientes de cómo debemos adoptar la automatización autónoma para gestionar la situación.

¿Cambiarán también la forma en que operan su negocio a largo plazo?

En DCL siempre buscamos adoptar mejoras e innovar, para nuestros clientes y para la industria en general. Estamos invirtiendo mucho en automatización y planeamos agregar dos o tres sistemas robóticos en nuestras instalaciones en Kentucky a continuación. Aprovechar la robótica aún más en el futuro se ha convertido en parte de nuestro plan de continuidad comercial.

¿Cómo estás manejando tú y tu empresa la pandemia? Cuéntanos tu historia en los comentarios a continuación.