Dünyanın en güvenilir ve yaygın olarak kullanılan kolaboratif robot üreticisi Universal Robots’un cobot’ları, üretim süreçlerinde sürekli tekrar eden, manuel yapılan, zorlu ya da riskli işlerde kaliteyi ve verimliliği artırdığı gibi iş güvenliği ve sağlığını da üst düzeye taşıyor. Bunun son örneklerinden biri de sektörünün lider işletmecilerinden Carlsberg’de yaşanıyor. Danimarka’nın Fredericia kasabasında faaliyet gösteren fabrikasına cobot’ları entegre eden Carlsberg, çalışan güvenliğini artırarak sıfır kaza politikasında önemli adımlar attı.

COBOT'LARDAN ÖNCE ÇALIŞANLARIN VÜCUTLARINDA KESİKLER OLUŞUYORDU!

Carlsberg Fredericia’nın Kıdemli Proje Yöneticisi Thomas Kern Ruby, cobot’ların entegresinden önce fabrika alanındaki iş süreçlerini ve yaşanan olayları şöyle özetliyor; “Üretim hattımız büyük ölçüde otomatikleştirilmiş olmasına rağmen yine de insan müdahalesi gerektiriyordu. Özellikle paketlenmiş kolilerin paletten mağazaya taşınmasını manuel iş gücüyle gerçekleştiriyorduk. Bu monoton ve yorucu bir işti. Üstelik çalışanlarımız paketleme kablosunu çıkarırken genellikle zorlanıyorlardı veya çeşitli yerlerinde kesikler meydana geliyordu.”

Carlsberg, UR cobot’larını kullanarak Fredericia’daki fabrikasında çalışan güvenliğini önemli ölçüde artırmanın yanı sıra sıfır kaza vizyonu yolunda da önemli adımlar attı.

UR3 VE UR10 GÜVENLİĞİ ARTIRIRKEN İŞ YÜKÜNÜ YÜZDE 60 AZALTTI!

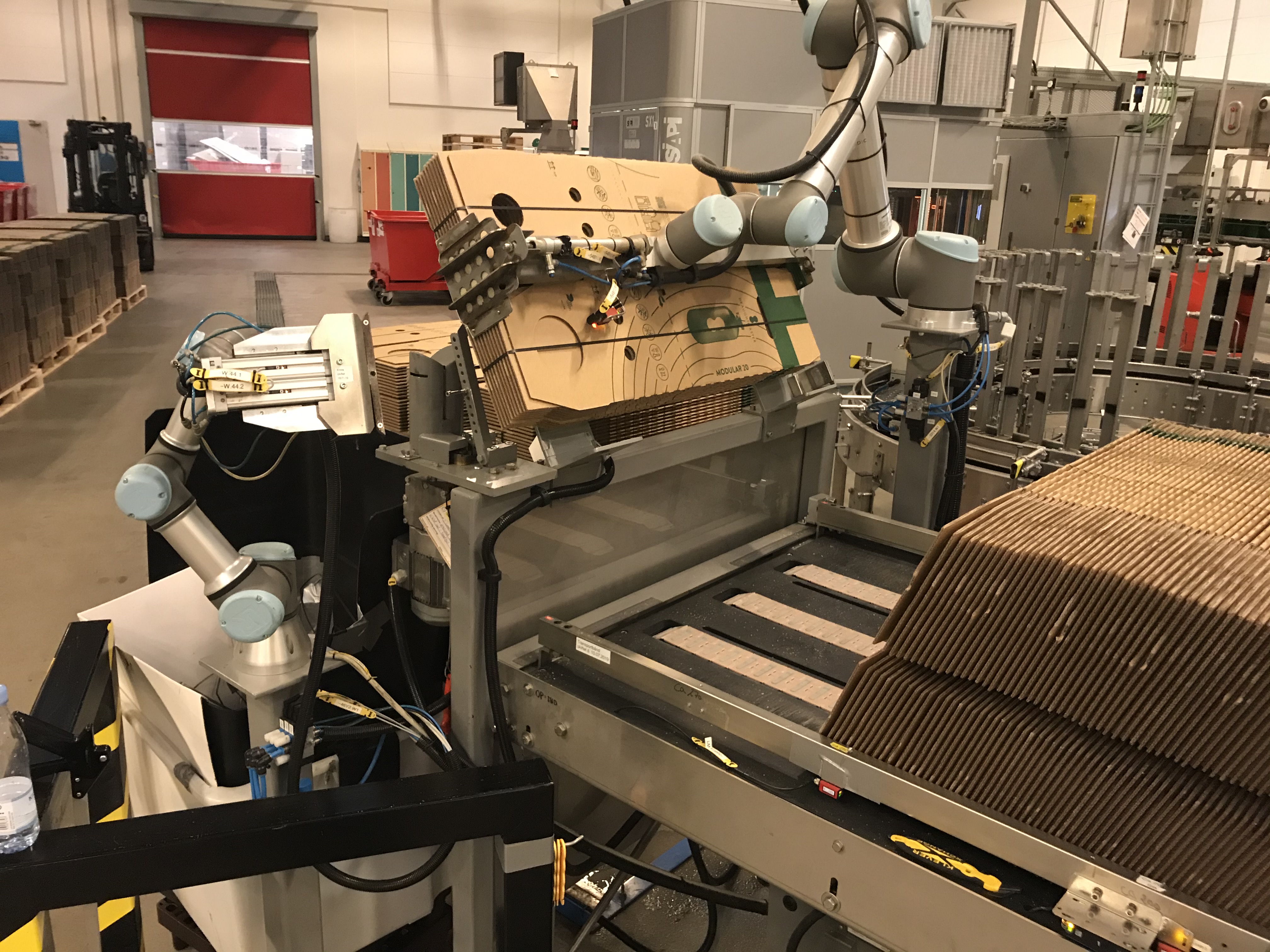

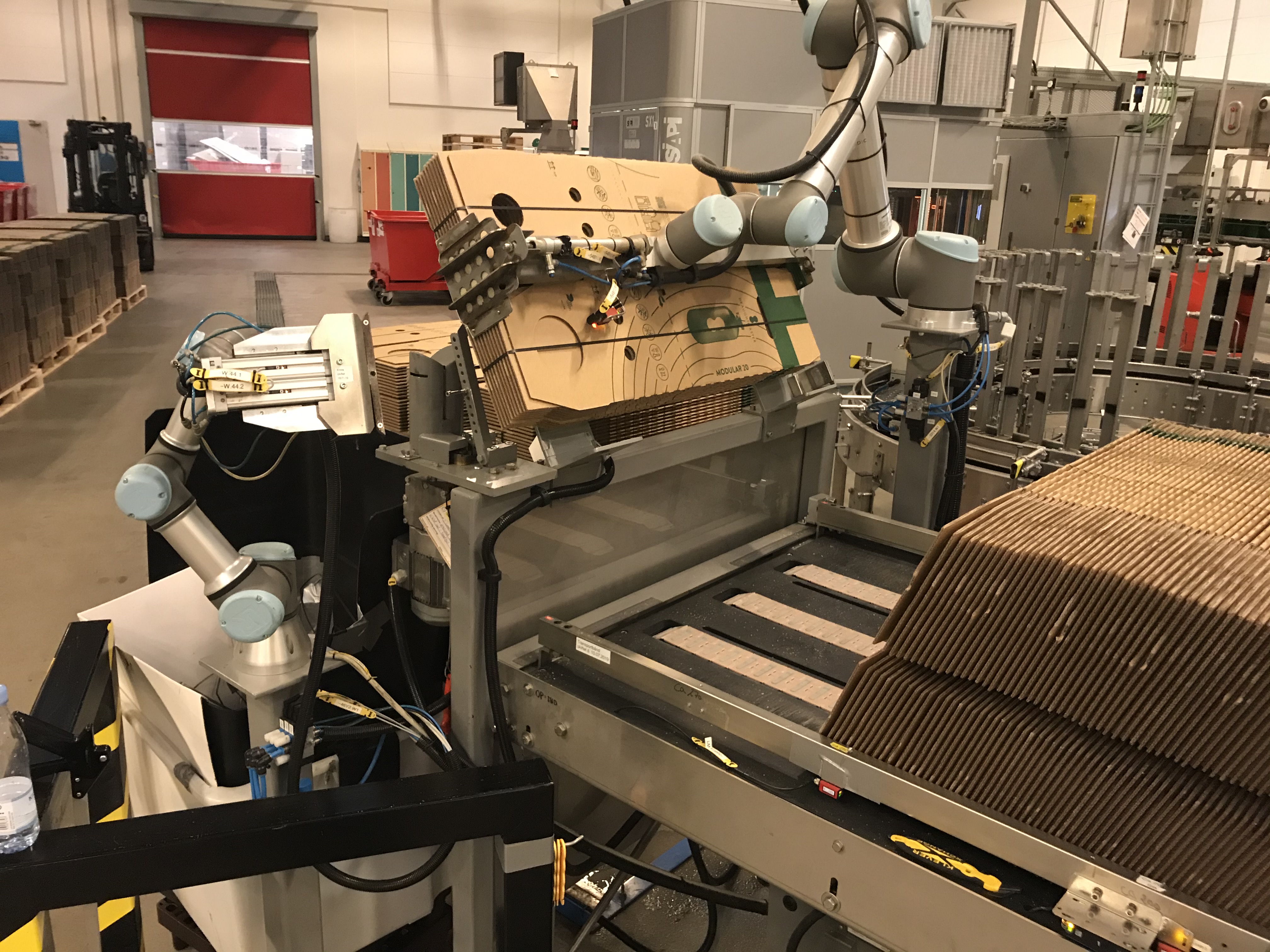

Şirket, bu tür güvenlik problemlerinin üstesinden gelmek için az yer kaplayan UR3 ve güçlü UR10 olmak üzere iki cobot’a yatırım yaptı. Şu anda fabrikada UR3, kabloyu kesmek ve atmak için kullanılıyor. Yaklaşık 10 kilogramlık yüksek yük taşıma kapasitesine sahip UR10 ise ambalaj kablosuyla birbirine bağlanmış 10 kolilik istifleri yerleştirmeye olanak tanıyor. Birlikte çalışan bu iki cobot, saatte 500 koliyi işleyebiliyor. Bu durum kalite kontrol ve hat bakımı gibi öncelik verilmesi gereken işlere odaklanma gerekliliğini azaltarak çalışanların yeni beceriler kazanmasını da sağlıyor.

Ruby konuyla ilgili olarak, “İki cobot’un yaptığı işlemler, daha önce bu işi yapan çalışanların iş yükünün yüzde 60'ına karşılık geliyor. Şu anda yalnızca koli taşıma paleti operatörünün aracı sürüp süreci denetlemesi yeterli oluyor. UR10 ve UR3, geri kalan tüm işlemleri eksiksiz bir şekilde yerine getiriyor. Böylece ekibimiz iş memnuniyetini artıran farklı işlere odaklanabiliyor ve en önemlisi işlerini güvenle yapıyor. Ayrıca Universal Robots’un cobot’ları, “Birlikte Sıfıra Doğru” isimli sürdürülebilirlik programımızın önemli bir ögesi olan ‘sıfır kaza kültürü’nü oluşturmamıza da yardımcı oluyor” diyor.

UR cobot’lar, Carlsberg Fredericia’daki manuel işlerde insan gücünün azaltılmasını sağlarken kalite kontrol ve hat bakımı gibi öncelikli işler üzerine de odaklanarak fayda sağlıyor.

ŞİŞE KAPAKLARINI DA COBOT'LAR KAPATIYOR

UR10 ve UR3’ün başarısının ardından şirket, şişeleme sırasında kapakların kapatılması işlemi de dahil olmak üzere tüm üretim hattındaki otomatikleştirmeyi artırmak için dört cobot daha satın aldı. Ruby, cobot sayısının artmasıyla birlikte üretimde önemli bir verimlilik artışı yaşadıklarını söylüyor.

Universal Robots İngiltere Satış Müdürü Mark Gray ise “Verimlilik işin önemli bir unsuru olmakla birlikte çalışan güvenliğini ve konforunu sağlamak da aynı derecede önemlidir. Carlsberg Fredericia’da da görüldüğü gibi, cobot’larımız insanlarla birlikte çalışırken en tehlikeli, kirli ve zorlu işleri üstleniyor, böylece yaralanma gibi riskler de en aza indirgeniyor. Ticari perspektiften bakıldığında da cobot’lar kullanım kolaylığı sayesinde var olan üretim döngülerine kolayca entegre edilebiliyor. Dolayısıyla Carlsberg gibi cobot’ları tercih eden iş ortaklarımız, bu entegrasyonun karşılığını hemen alabiliyor” sözleriyle Carlsberg’deki süreci değerlendiriyor.