Makine besleme, imalat makinelerinin yüklenmesi ve boşaltılması, endüstriyel robotların tarih boyunca en yaygın kullanım alanlarından biri olmuş ve bu eğilim günümüzde de devam etmektedir. Bu bağlamda, Uluslararası Robotlar Federasyonu, 2022 yılında satılan tüm robotların yüzde 44'ünün parça taşıma uygulamalarında kullanıldığını ve bu oranın diğer kategorilerden çok daha yüksek olduğunu rapor etmektedir. Temelde manuel olarak yüklenip boşaltılabilen hemen hemen her makine, otomasyon ile donatılabilir. Ancak, kolaboratif robotlar (cobot'lar), imalat ve üretim mühendislerinin otomasyonu ele alma şekillerini değiştirmektedir. Daha önceki geleneksel yaklaşımlar arasında portal robotları, geleneksel (kolaboratif olmayan) robotlar ve özel makineye özgü cihazlar bulunurdu.

Ancak bu cihazların sahip olduğu bazı sınırlamalar var:

- Zemin Alanı: Geleneksel otomasyon, güvenlik korumaları gerektiği için imalat zemininin büyük bir bölümünü kaplar. Bu, makine yerleştirmeyi, güç ve diğer hizmetleri yeniden düzenlemeyi gerektirebilir.

- Karmaşıklık: Geleneksel robotların programlanması, çalıştırılması ve bakımı karmaşık bir süreçtir. Küçük işletmeler genellikle bu sürece ayırabilecek eğitimli personeli bulamazken, büyük işletmeler ise maliyetlerden kaçınmak ister.

- Teslim Süreleri: Geleneksel otomasyon sistemlerinin kurulumu ve devreye alınması genellikle uzun bir süre alır. Bu, günlük üretim ihtiyaçlarıyla başa çıkmaya çalışan işletmeler için istenmeyen bir durumdur.

- Sınırlı Esneklik: Geleneksel otomasyon sistemleri, yeni bir göreve yerleşim veya farklı parçalarla çalışmak için yeniden programlanmayı gerektirebilir. Bu da genel verimliliği sınırlayabilir.

- Toplam Maliyet: Tüm bu sınırlamalar göz önüne alındığında, geleneksel robotlarla makine besleme uygulamaları genellikle yüksek maliyetli bir yatırım olarak öne çıkar.

Ancak iş birliğine dayalı robotlar, geleneksel otomasyon sistemlerine göre benzersiz bir yaklaşım sunar. Cobot'lar, uygun bir risk değerlendirmesi ile güvenlik koruması ve ilişkili büyük bir zemin alanına ihtiyaç duymaksızın kullanılabilirler. Ayrıca, bu uygulamaları incelediğimizde, genellikle ana hedef makinenin mümkün olduğunca çok parça üretmesini sağlamak amacıyla tasarlanmıştır. CNC işleme için de "mil açık süre" veya enjeksiyon kalıplama için de "kalıp kapalı" süre gibi herhangi bir ölçüt olsun, otomasyonun temel amacı daha fazla üretkenlik ve verimlilik sunmaktır. Bu, iyileştirilmiş kalite ve daha yüksek çalışan memnuniyeti gibi ek faydaları da beraberinde getirir, böylece verimlilik hedefine katkıda bulunur.

CNC TAKIM TEZGAHLARI İÇİN OTOMASYON ÇÖZÜMÜ

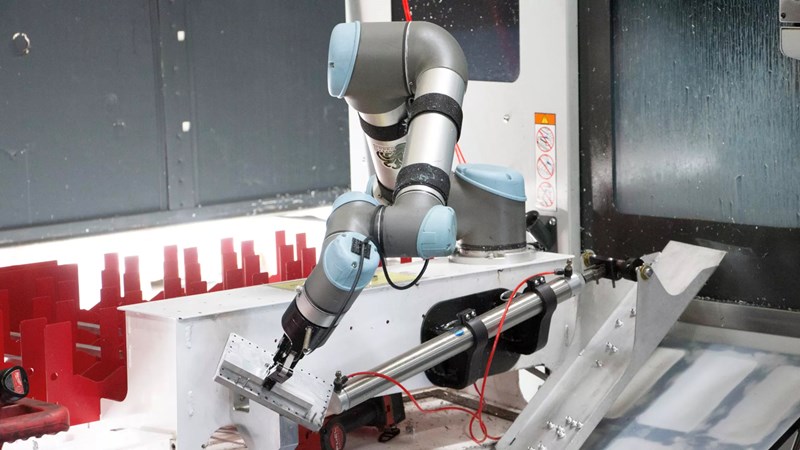

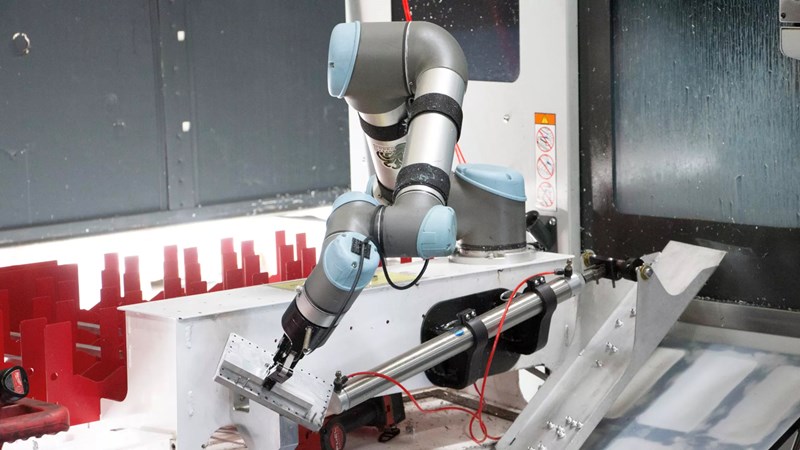

CNC takım tezgâhlarının makine beslemesi, cobot'lar için giderek popüler hale gelen ve büyüyen bir uygulamadır. En yaygın konfigürasyon, tek bir takım tezgahına bakan bir robotun kullanılmasıdır. Döngü oldukça basittir; bitmiş parçalar takım tezgâhından çıkarılır ve yeni bir boş parça yüklendiğinde işlem tamamlanır. Tek tutuculu uygulamalarda, cobot bitmiş parçayı takım tezgâhından çıkarır ve bir çalışma masasına veya düzenli bir şekilde yerleştirir. Cobot daha sonra boş bir parça alır ve makineye yükler.

Çift tutucu uygulamalarında, robotun kolu ucunda iki tutucu bulunur. Cobot, ilk tutucuda yeni bir boş parça alır ve onu takım tezgâhına taşır. İkinci tutucu, bitmiş parçayı makine tezgâhından çıkarmak için kullanılır, ardından işlenmemiş parça yüklenir ve cobot, bitmiş parçayı çıkartmak ve yeni bir işlenmemiş parça almak için tezgâhı terk etmeden ve tekrar girmeden tek bir hareketle işlemi tamamlar. Bu nedenle çift tutucu konfigurasyonu, robotun verimli bir şekilde boşaltma ve yükleme yapabilmesi açısından daha etkilidir.

Daha büyük cobot'ların, örneğin UR20 gibi, piyasaya sürülmesiyle, tek bir cobot'un 2 veya 3 takım tezgâhını besleyebilmesi mümkün hale gelmiştir. Her uygulama, ortalama işleme döngü süresine, tipik parçaların ağırlığına ve makinelerin fiziksel düzenine göre değerlendirilmelidir.

ROBOTİK ENJEKSİYON KALIPLAMA

Cobotlar, enjeksiyon kalıplama işlemlerinde üç farklı uygulamada yaygın bir şekilde kullanılırlar. İlk uygulama, bitmiş parçanın açık kalıptan çıkarılmasıdır. Geleneksel yöntemlerde bitmiş parça, kalıbın yüzeyinden fırlatılarak altındaki bir konveyör bandına düşerdi. Ancak cobot'lar, parçanın yüzey kalitesini korumak ve kalıp dışındaki ikincil işlemler için yönlendirmeyi dikkatlice gerçekleştirerek bu işlemi daha kontrollü bir şekilde yaparlar.

Metal parçaların doğrudan plastik içine enjekte edilmesi ise ikinci bir uygulamadır. Bu, örneğin otomotiv veya deniz pil kılıflarının üretiminde görülebilir. Bu noktada terminal uçları, pil kılıfının yanlarına veya üstüne enjekte edilir. Uygulamanın karmaşıklığına bağlı olarak, aynı robot tarafından çıkarım işlemi yapılırken ek yerleştirme işlemi de aynı robot tarafından veya ikinci bir robot tarafından yapılabilir.

Enjeksiyon kalıplamada üçüncü uygulama alanı ise ikincil işlemlerdir. İmalatçılar, kalıp dökme işlemine daha fazla değer eklemek amacıyla sprue ve flash çıkarma, kabartma, cilalama, montaj ve paketleme gibi işlemleri içeren ikincil işlemleri talep etmektedirler. Enjeksiyon kalıplama verimliliği, kalıbın kapanma süresi ile ölçülür, bu nedenle her otomasyonun amacı, mümkün olan en kısa sürede kalıptan içeri girmek ve çıkmaktır.

DEVRE TEST CİHAZLARI

Elektronik endüstrisi, genellikle büyük miktarlarda baskılı devre kartları, modüller, bellek ve depolama cihazları ile arayüzler üretir. Günümüzün son derece rekabetçi pazarlarında, ürün kalitesi en üst düzeyde tutulmalıdır. Bu nedenle bileşenlerin, modüllerin, kartların ve nihai ürünlerin sofistike ve maliyetli test sistemleri ile test edilmesi gerekmektedir. Devre Test Cihazları'nın (DTC) manuel olarak yüklenmesi ve boşaltılması gibi sıkıcı, zorlayıcı ve tekrarlayan işler, CNC makineleri veya enjeksiyon kalıplama makinelerine hizmet etmek gibi işlemleri içerir. Özellikle tamamen monte edilmiş kartlar ve montajlar üzerindeki işleme hataları nedeniyle atık ve tekrar iş maliyeti son derece yüksektir.

Ancak UR cobot’lar, DTC sistemleri konusunda mükemmel bir seçimdir. PCB'ler, genellikle kutular, tepsiler veya raflar içinde teslim edilirler. Çoğu uygulamada, yükler oldukça hafif olduğundan, verimliliği maksimize etmek için çift tutucu kullanılır. Cobot, test edilmiş bir PCB'yi DTC'den çıkarır ve yeni test edilmemiş bir kart yükler. Test edilmiş kart daha sonra geçiş veya başarısızlık durumuna bağlı olarak uygun noktaya yüklenir. Bu sayede işleme hataları azaltılır ve maliyetler düşürülür.