İster otomotiv parçası üreticisi olun ister A sınıfı tedarikçi ya da otomasyona geçmiş bir tesise sahip orijinal ürün üreticisi (OEM) olun Universal Robots’un kolaboratif robotları, maliyetleri azaltırken ürün kalitesini, verimliliği ve kâr marjını artırıyor. Günümüz nitelikli iş gücü açığına çözüm sunan, çalışma ortamlarını daha ergonomik ve güvenli hale getiren cobot’lar aynı zamanda, çalışan memnuniyetini ve verimini artırmaya da olanak tanıyor.

Bundan bir süre önce, Automotive Design and Production (Otomotiv Tasarım ve Üretim) Dergisi ile birlikte çok sayıda otomotiv tedarikçisi ve üreticilerinden elde ettiğimiz örnek uygulamalarını paylaştığımız bir web semineri yayımladık. Cobot’ların entegrasyonu, uygulama alanları, avantajları ve yatırım geri dönüşü (ROI) hesaplamaları ile ilgili detayların yer aldığı web seminere siz de buradan ulaşabilirsiniz.

PSA GROUP, "GELECEĞİN FABRİKASI" İÇİN UR COBOT'LARI KULLANILIYOR

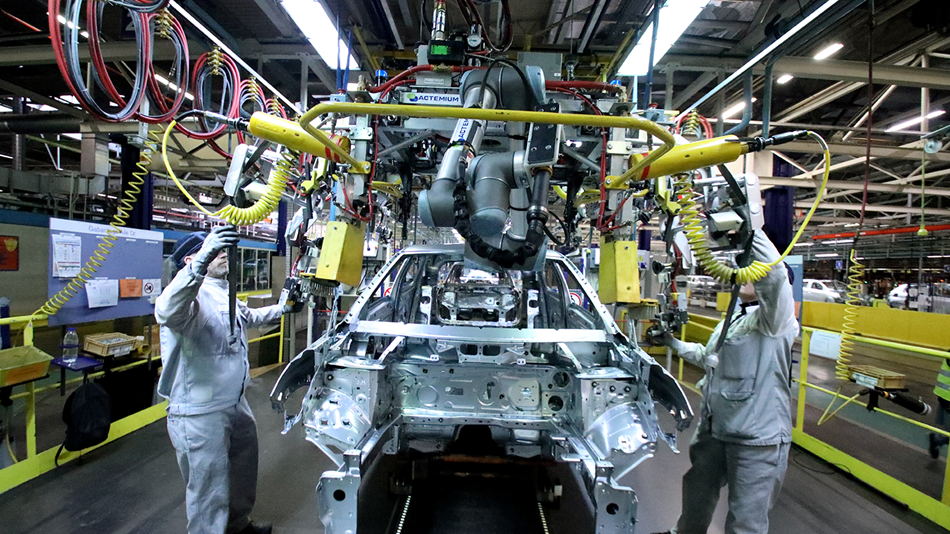

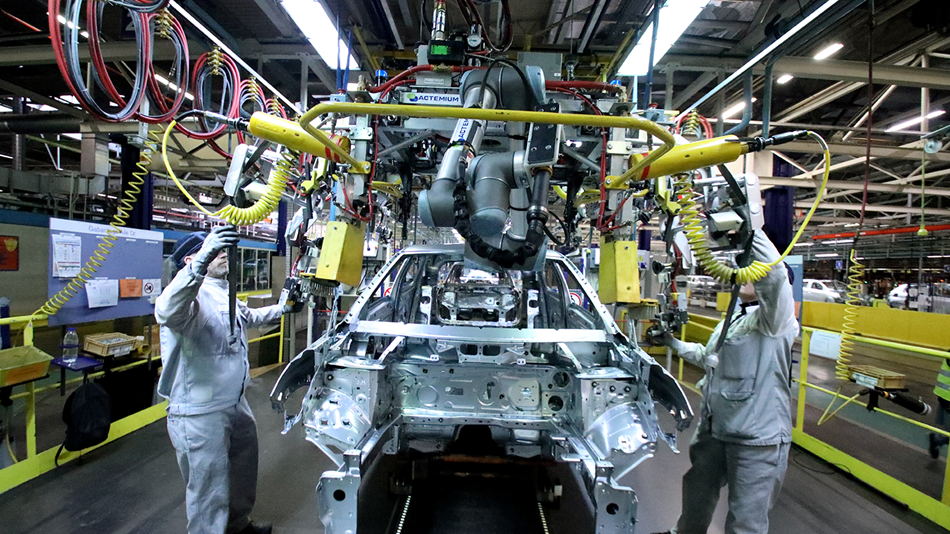

Hareketli bir platforma monte edilen cobot, üretim sırasında aracın altına girer. İki operatör aracı indirir ve her iki taraftan kilitler. Ardından UR10, daha iyi tanımlanmış bir döngüyü icra eder: Sağ ve sol taraflara üçer vida monte eder. Operasyonun sonunda kendini yeniden katlar ve işin doğru tamamlandığını gösteren iki lamba yanar. Bundan sonra UR10, bir sonraki araca uygulanacak döngü için tekrar çalışma pozisyonuna gelir.

Hareketli bir platforma monte edilen cobot, üretim sırasında aracın altına girer. İki operatör aracı indirir ve her iki taraftan kilitler. Ardından UR10, daha iyi tanımlanmış bir döngüyü icra eder: Sağ ve sol taraflara üçer vida monte eder. Operasyonun sonunda kendini yeniden katlar ve işin doğru tamamlandığını gösteren iki lamba yanar. Bundan sonra UR10, bir sonraki araca uygulanacak döngü için tekrar çalışma pozisyonuna gelir.

Avrupa’nın en büyük ikinci araba üreticisi olan PSA Group, bünyesinde Citroën, DS, Peugeot, Vauxhall ve Opel gibi markalar barındırıyor. “Geleceğin Fabrikası” inisiyatifi kapsamında fabrika performansını artırmayı, çalışan ergonomisini iyileştirmeyi ve üretim masraflarını azaltmayı hedefleyen şirket bu doğrultuda, hareketli bir platforma monte edilmiş UR10 robotlarının olduğu bir montaj hattı oluşturdu. Gereken tüm programlamanın yalnızca bir ay içinde tamamlandığı montaj hattında mükemmel sonuçlar elde edildi:

- İlk yılda hatta 200 bin araba üretimi

- Sıfır arıza raporu

- Geometrik boyutlama ve toleransta (GD&T) %10 iyileşme

- Önemli ölçüde maliyet tasarrufu

- İyileştirilmiş çalışan ergonomisi

- Çok sayıda ulusal ve uluslararası patent başvurusu

ALL AXIS MACHINING, ESKİ EKİPMANLARINI COBOT'LAR İLE OTOMATİKLEŞTİRDİ

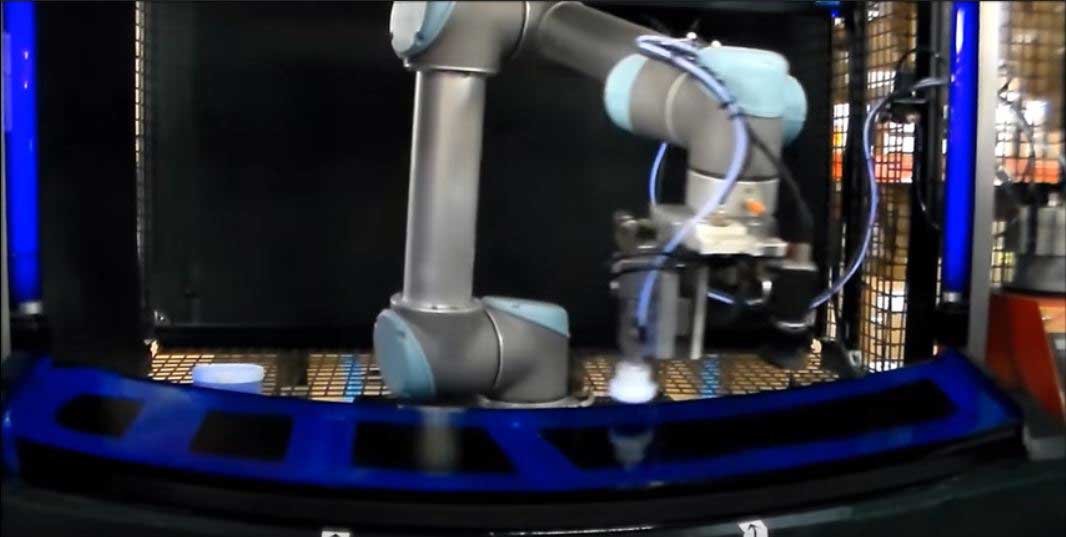

Otomotiv endüstrisine makine parçaları üreten Dallas, Teksaslı küçük torna atölyesi All Axis Machining, tüm sistemlerini otomasyona geçirdi. Daha önceden hiçbir robotik tecrübesi olmayan bu şirket, yarım yıldan kısa bir sürede beş UR10 cobot’u üretim hattına entegre etti.

Otomotiv endüstrisine makine parçaları üreten Dallas, Teksaslı küçük torna atölyesi All Axis Machining, tüm sistemlerini otomasyona geçirdi. Daha önceden hiçbir robotik tecrübesi olmayan bu şirket, yarım yıldan kısa bir sürede beş UR10 cobot’u üretim hattına entegre etti.

All Axis Machining, manuel iş gücü yetersizliği bulunan ve geleneksel endüstriyel robotlar için direkt arayüzü olmayan eski ekipmanlarını otomatikleştirmekle mücadele eden bir torna atölyesi. Kurum içinde herhangi bir robotik tecrübeye sahip olmayan şirket, UR kolaboratif robotlarının iş süreçlerine bu denli kolay entegre olması karşısında büyük şaşkınlık yaşadı. Bugün birçok cobot; CNC, zımparalama, çapak alma, kalite kontrol, lazer işaretleme ve kablo EDM uygulamalarında gece gündüz çalışıyor. Çok kısa bir sürede elde ettiği şu başarılı sonuçlar elde eden şirket, metal üretimi endüstrisinde Universal Robots cobot çözümlerinin anahtar teslim entegrasyonu üzerine yeni bir şirket açtı.

- İlk otomasyona geçirilen uygulama, normal bitii tarihinden 2,5 ay önce, yüzde 60 kâr ile tamamlandı.

- Cobot kullanımıyla yalnızca dört ayda yatırım geri dönüşü sağlandı.

- Makinelerin günlük çalışma süresi günde 8 saatten 20 saate çıkarıldı.

- Cobot hassasiyetiyle kalite artırıldı.

BMW, ÇALIŞAN GÜVENLİĞİNİ VE KALİTEYİ ARTIRDI

BMW, UR cobot’larından o kadar memnun kaldı ki, monoton ve fiziksel işleri cobot’lara devreden çalışanların konforlarını öne çıkaran bir farkındalık kampanyası başlattı.

BMW, UR cobot’larından o kadar memnun kaldı ki, monoton ve fiziksel işleri cobot’lara devreden çalışanların konforlarını öne çıkaran bir farkındalık kampanyası başlattı.

Güney Karolina, Spartanburg'daki BMW fabrikası, tekrarlayan ve çalışanları fiziksel olarak zorlayan işleri iyileştirmek ve çalışan güvenliğini artırmak amacıyla birkaç uygulama için UR cobot’larını kullanmaya başladı. UR10 robotlarının üstlendiği işler arasında; doğruluğu artırmak ve tekrarlayan uygulamaları azaltmak için sabit bir basınçla kapı paneli etrafına bir tutkal uygulanması ve daha önce çalışanların yaralanmasına yol açan şasiye sert kauçuk tapalar yerleştirilmesi bulunuyor.

TRIBAR MANUFACTURING REKABET AVANTAJI KAZANDI

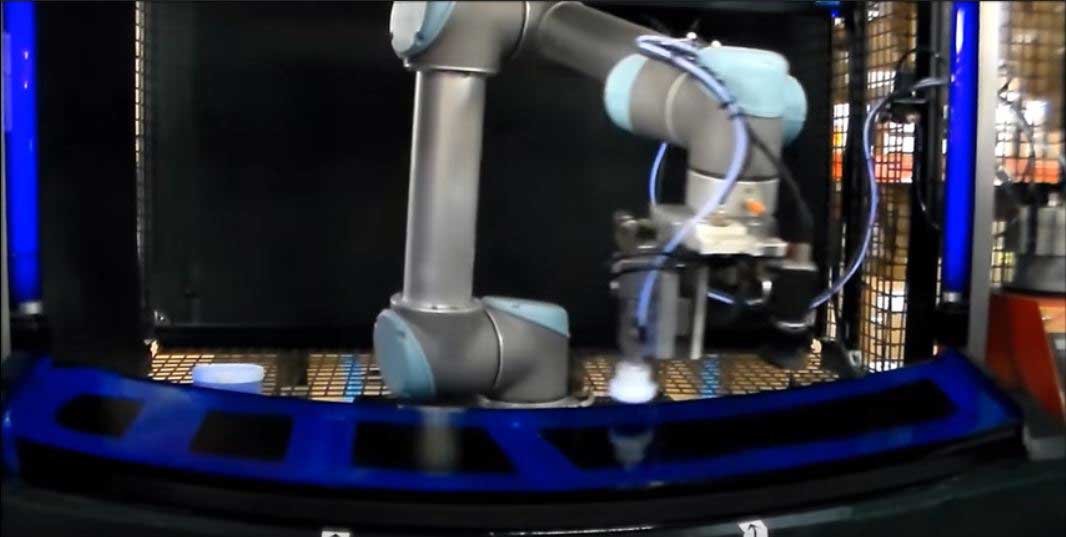

Michigan merkezli A sınıfı bir otomotiv tedarikçisi olan Tribar Manufacturing, UR5 ile araç kaportasına primer (astar) uygulaması yapıyor. Bu uygulama çalışanları kimyasal gazlarla temastan kurtardı ve kaliteyi yüzde 100’e çıkardı.

Michigan merkezli A sınıfı bir otomotiv tedarikçisi olan Tribar Manufacturing, UR5 ile araç kaportasına primer (astar) uygulaması yapıyor. Bu uygulama çalışanları kimyasal gazlarla temastan kurtardı ve kaliteyi yüzde 100’e çıkardı.

Yeni teknolojiyle hızla büyüyen ancak nitelikli iş gücü sıkıntısı yaşayan A sınıfı bir tedarikçi olan Tribar Manufacturing, dekoratif markalama gerçekleştiriyor. Şirketin Universal Robots cobot’larını kullanarak gerçekleştirdiği uygulamalar arasında, kamera ile kalite muayenesi yaparak araç bagajlarının kaportalarına primer (astar) uygulama ve araç markalama esnasında boşlukların kapatılması bulunuyor. Üstelik cobot kurulum ve programlama, 9 aydan kısa süren bir yatırım geri dönüş süresi ile kurum içinde yapıldı.

Sonuçlar her şeyi ispatlıyor:

- Primer (Astar) uygulaması

- Yüzde 100 kalite

- Manuel iş gücü tarafından kullanılan fazla kimyasallardan tasarruf sağlandı

- Çalışanlar, kimyasal gazlarla temastan kurtuldu

- Boşlukların kapatılması (degating) uygulaması

- Çevrim süresi yüzde 50’nin altına düşürüldü

- Artırılmış hassasiyetle daha iyi ürün kalitesi elde edildi

- El ve bilek yaralanma risklerinin ortadan kaldırıldı

DAHA FAZLASINI ÖĞRENMEYE HAZIR MISINIZ?

Tüm detayları öğrenmek için web seminerimizin tamamını indirin. Ardından, otomotiv sektöründe faaliyet gösteren tesisinizdeki ürün kalitesi, verimlilik ve yatırım geri dönüşünü nasıl optimize edebileceğinizi yerinde görmek için bir demo talep edin.

Hareketli bir platforma monte edilen cobot, üretim sırasında aracın altına girer. İki operatör aracı indirir ve her iki taraftan kilitler. Ardından UR10, daha iyi tanımlanmış bir döngüyü icra eder: Sağ ve sol taraflara üçer vida monte eder. Operasyonun sonunda kendini yeniden katlar ve işin doğru tamamlandığını gösteren iki lamba yanar. Bundan sonra UR10, bir sonraki araca uygulanacak döngü için tekrar çalışma pozisyonuna gelir.

Hareketli bir platforma monte edilen cobot, üretim sırasında aracın altına girer. İki operatör aracı indirir ve her iki taraftan kilitler. Ardından UR10, daha iyi tanımlanmış bir döngüyü icra eder: Sağ ve sol taraflara üçer vida monte eder. Operasyonun sonunda kendini yeniden katlar ve işin doğru tamamlandığını gösteren iki lamba yanar. Bundan sonra UR10, bir sonraki araca uygulanacak döngü için tekrar çalışma pozisyonuna gelir.

BMW, UR cobot’larından o kadar memnun kaldı ki, monoton ve fiziksel işleri cobot’lara devreden çalışanların konforlarını öne çıkaran bir farkındalık kampanyası başlattı.

BMW, UR cobot’larından o kadar memnun kaldı ki, monoton ve fiziksel işleri cobot’lara devreden çalışanların konforlarını öne çıkaran bir farkındalık kampanyası başlattı. Michigan merkezli A sınıfı bir otomotiv tedarikçisi olan Tribar Manufacturing, UR5 ile araç kaportasına primer (astar) uygulaması yapıyor. Bu uygulama çalışanları kimyasal gazlarla temastan kurtardı ve kaliteyi yüzde 100’e çıkardı.

Michigan merkezli A sınıfı bir otomotiv tedarikçisi olan Tribar Manufacturing, UR5 ile araç kaportasına primer (astar) uygulaması yapıyor. Bu uygulama çalışanları kimyasal gazlarla temastan kurtardı ve kaliteyi yüzde 100’e çıkardı.