Fujita Works Co., Ltd.

有了UR機器人處理TIG焊接以及折床裝料,Fujita Works有效提升生產效率以及工作滿意度

01

簡介

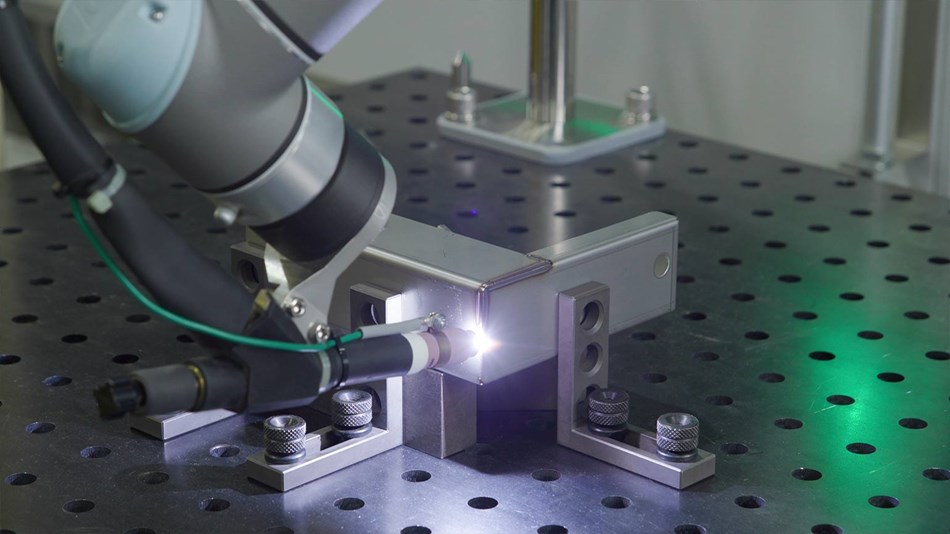

作為精密板金零件製造業的領導品牌,Fujita Works, Co., Ltd.為解決技師短缺的窘境,決定追求TIG焊接作業自動化。在與系統整合商多次反覆試驗後,Fujita採用優傲協作型機器人開發出一套解決方案,即便是年輕員工也能夠執行高品質的TIG焊接。此外,Fujita 亦將折床裝料的流程自動化,藉此改善工作效率,進而減少員工作業負擔,提升整體工作滿意度。

02 面臨的挑戰

焊接是一門相當講究工藝的技術,其中又以TIG焊接最具挑戰。因此,加工件的優劣與焊接技師的表現息息相關。Fujita Works過去高度仰賴經驗豐富的工人以及工業機器人執行焊接作業,如今,為避免人工焊接與工業機器人編程雙雙陷入缺工窘境,Fujita Works有意實現TIG焊接自動化,讓焊接結果不再取決於技師功力的好壞或編程人材的有無。

影片 — Fujita Works Co., Ltd., 日本

03 解決方案

身為Fujita Works 的CEO兼總裁,藤田幸二一直在盤算如何將焊接流程拆分為預焊接以及永久式焊接,然後分別由技師與機器人完成。2018年時,他前往德國舉辦的板金機械工具展EUROBRECH,並見識到了眾多優傲協作型機器人。這也促成他致力於心目中理想的焊接系統。在專營板金加工機買賣的Fabace提議下,Fujita Works打算在系統開發案中採用優傲協作型機器人,而在系統整合商Kufusha加入後,這三家公司決定共同開發一套TIG焊接系統。

Kuhusha總裁大西一郎表示:「客戶們對於系統簡單使用的特性感到印象深刻。」

在URCap介面的加持下,輸入數據所需的時間從5分鐘減為1分鐘。小林惠美(Emi Wakita)是Fujita Works旗下WeReevo團隊的副主管,擁有兩年焊接資歷的她表示:「直接示教讓焊接工作變得更游刃有餘。透過這套模式,我要焊槍往哪就往哪,操作非常簡單。有了機器人系統,我只需要設定焊接的起點與終點,接著由它完成焊接作業,工作品質不同凡響。」在導入優傲協作型機器人後,原本需要培訓三年以上的焊接工作,如今只要幾個月的時間便能掌握。

Fujita Works 的下一個自動化階段則是金屬曲折加工,並由兩台UR5負責進料。當機器人將工件放入折床後,加工機械會進行曲折加工,完成後再透過汽缸將工件移出折床。Fujita Works旗下Denkai 團隊的宮澤巳代史(Miyoshi Miyazawa)透露:「過去都是由兩名員工將工件放入折床,每天超過1,000次,而當他們疲倦時,作業步調有時就會亂掉。協作型機器人則可以穩定一致的速度作業,作業效率也因此大有改善。」隨著工人需求量減少為1位,釋出的人力也被安排到其他的加工流程上,進而提升工廠整體的生產力。

主導自動化專案的Fujita產品總經理小佐春郎(Haruo Kosa)表示:「我們想繼續為其它的簡單任務導入機器人系統。我們目前有20名員工負責焊接流程。公司未來說不定會推動一人一機的協作模式。」

CEO兼總裁藤田幸二指出:「每當我們期待一項新設備,但在市場上遍尋不著時,我們就會找製造商與合作夥伴集思廣益。這次我們將結合自身的金屬加工專業知識以及優傲協作型機器人,打造出大家都能輕鬆上手的機器人系統。」

- TIG焊接流程過去必須仰賴技術精良的工人。培訓時間從原本的2至3年,減少至數個月,且工作效率大幅提升。

- 將工件放入折床的流程過去得由兩名工人一同完成。而在實現自動化後,只需一名工人負責即可,除了提升工作效率外,更改善工作環境的安全性。

- 導入協作型機器人後,可望解決未來的人力短缺問題。

- 無需使用安全圍籬

- 協作型機器人編程簡單且可直接示教,操作上更能隨心所欲

- 焊接作業(TIG焊接)

- 機台操作(折床裝料)

優傲協作型機器人型號:

1x UR5 - TIG 焊接

2x UR5 - 折床裝料

今日開始使用

協作型機器人(cobot)既安全又靈活,更符合成本效益,即使中小企業也能輕鬆實現生產自動化。