Toyota Motor Hokkaido, Inc.

UR機器人協助TMH有效提升設備利用率

01 簡介

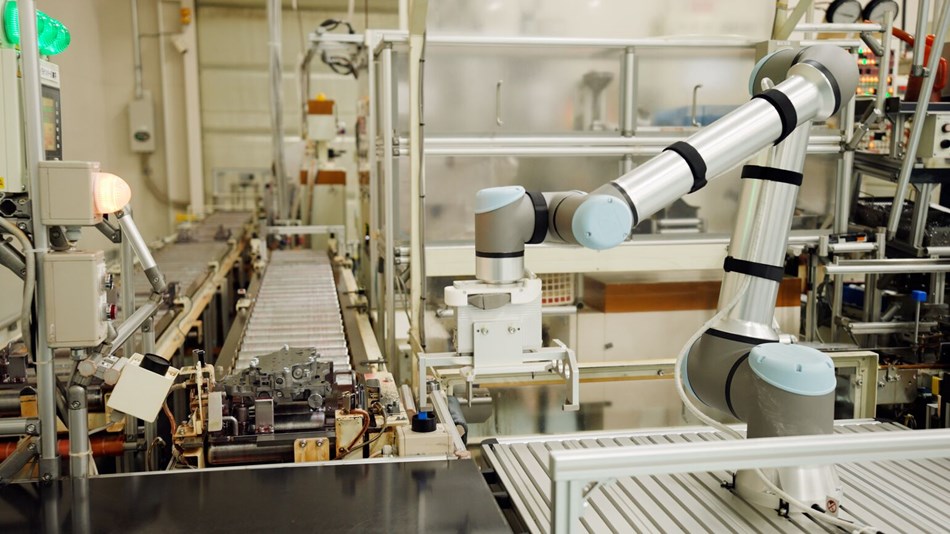

Toyota Motor Hokkaido(TMH)位在日本北海道的苫小牧市(Tomakomai),專為Toyota汽車生產變速箱、車軸及其他零件。該公司將「強化生產結構」列為主要目標之一,並開始透過優傲科技打造協作型機器人系統,藉此改善令他們頭疼的差速器(圓形齒輪)裝料製程。最終,TMH自行打造出可節省成本及空間的專屬機器人系統,讓設備利用率從先前的92%提高至98%。

02 面臨的挑戰

在為加工機裝填工件的過程中,作業員會陸續將一大串差速器置於輸送機上,讓工件靠自己的重量翻轉入加工機中。然而,每當前後批工件的形狀不同時,作業員就必須調整設備。此外,作業員不但得承受每串差速器2至3公斤不等的重量,拿取時還得小心翼翼以免工件受損。

案例影片— 日本 TOYOTA MOTOR HOKKAIDO, INC

03 解決方案

Junichi Isobe在TMH工程部的製造工程師辦公室擔任HEVG小組負責人。他表示:「我們打算以『強化生產結構』為目標改善自身製程,並在經銷商Toyoda Yuki Co., Ltd.介紹下認識UR協作型機器人。之後在2019年12月的國際機器人展(International Robot Exhibition)、2020年1月的日本國際機器人研發暨技術大展(ROBODEX Exhibition)中,我們發現協作型機器人屢獲好評,因此決定給自己來場挑戰。」

首度導入協作型機器人所面臨的挑戰,在於如何不讓生產週期超出指定時間,以及協助系統正確辨識工件。若是採用視覺相機,生產週期往往會超時,再加上工件為亮黑色,偵測恐有難度。對此,Toyoda Yuki建議可結合UR機器人內建的力矩感測器(F/T sensor),透過夾爪接觸工件的方式進行偵測。這套辦法於示範測試後獲得採納。HEVG小組成員Syusaku Jin表示:「我們決定簡化系統配置,開發一套沒有視覺相機的系統。夾爪則採用OnRobot的RG2及RG6,由於它們系出UR+,因此可透過UR機器人的示教器輕鬆編程,內建的力矩感測器亦然。」

Suguru Sakai在製造一處擔任製造12課課長,負責協調現場作業。他也表示:「如果我們想要將工件反向擺放或更改工件串數量,只要重新為機器人編程即可。機器人還會檢查工件厚度,我覺得非常方便。」

在過去,每條產線均設有一台裝料機,如今兩條產線只需要一台UR協作型機器人。此外,每次換成新款工件時,就需要新的裝料機,現在只要針對新型號調整機器人編程即可,為公司省下不少成本。TMH還安裝了一台安全掃描器以策安全。如此一來,每當有人接近時,機器人就會放慢動作,被人撞到時便馬上停止。隨著異常情況越來越少,設備利用率從先前的92%提高至98%。Syusaku Jin認為:「能夠安安穩穩地操作生產線是件值得開心的事。」

Jin接著指出:「最困難的部分莫過於接線。我之前從未接過線,相信這次的經驗對於下一台機器人非常有用。這也有助我提升個人繪製設備電工圖的技能,無論是不是機器人。」

UR協作型機器人也在組裝線派上用場。在作業員排成一列的輸送帶末端,機器人負責將工件移往下一條輸送帶。這套系統的優點在於,即使協作型機器人出問題,還是能夠回歸人工作業,不怕製程停擺。

TMH期待未來能將UR協作型機器人導入各式各樣的製程。Isobe表示:「當然,降低系統成本是強化生產結構的關鍵之一。然而更重要的是,多方嘗試才能提升自我技能。相信這會成為我們強化生產設定的不二法門。」

- 導入機器人後,設備利用率上看98%

- 偵測功能可利用協作型機器人內建力矩感測器,無須加裝視覺相機

- 編程簡單易懂

- 可自行完成部署,無須外部專家介入

- 為加工機裝填工件

- 將工件移至輸送帶

立即開始自動化

價格實惠、安全且彈性的協作型機器人讓自動化變得比以前容易,即使對中小型企業來說,也是如此輕鬆、容易上手。